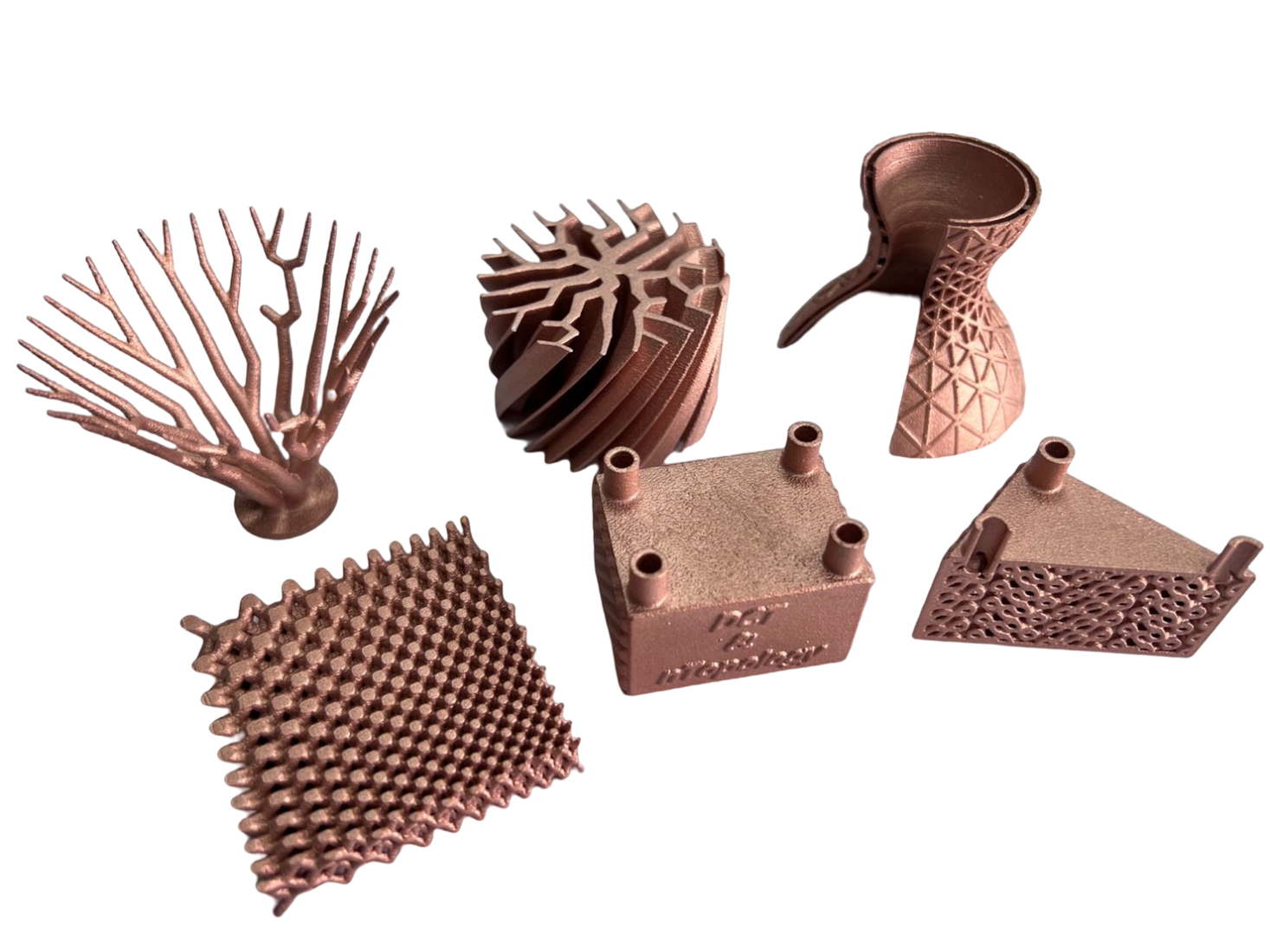

數可的EOS AMCM M290 1kW 積層製造設備系統,搭配nTopology軟體,已成功使用EOS CuCP (>99.95 % pure) 列印出複雜的結構。

「純銅」因其熱性能和電性能而成為熱交換器和電氣元件的理想材料。通常熱交換器由焊接在一起的薄板材料製成,這使得傳統生產具有挑戰性且耗時。積層製造 (AM)系統可以逐層構建零件,使該過程對製造熱交換器更具吸引力。銅除了導熱和導電,還有抗腐蝕甚至殺死細菌和病毒的能力,隨著3D列印為這種金屬開闢更多應用和可能性,對複雜銅部件的需求正在增長。

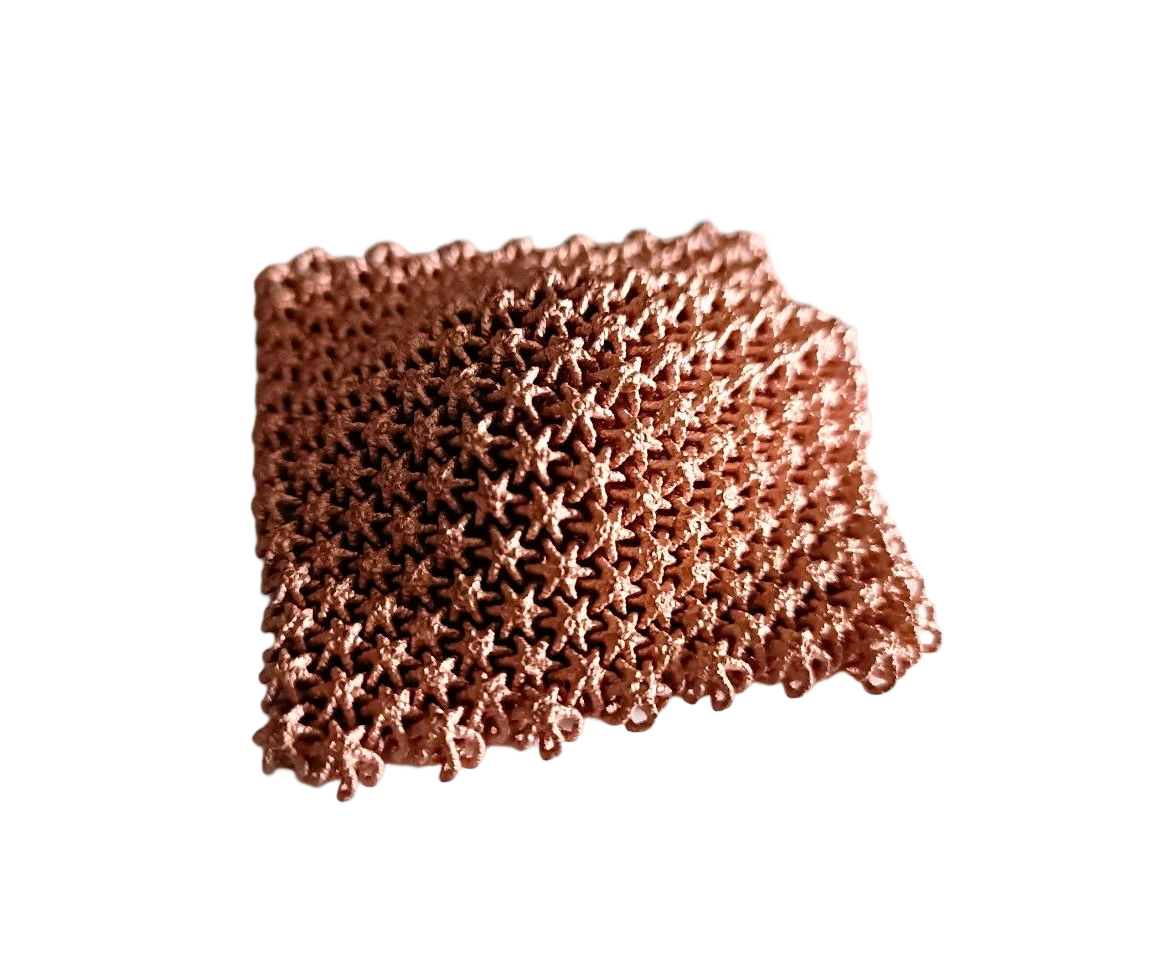

金屬布

利用多個微結構組合成小型關節,使物件可以像布料一樣彎折。

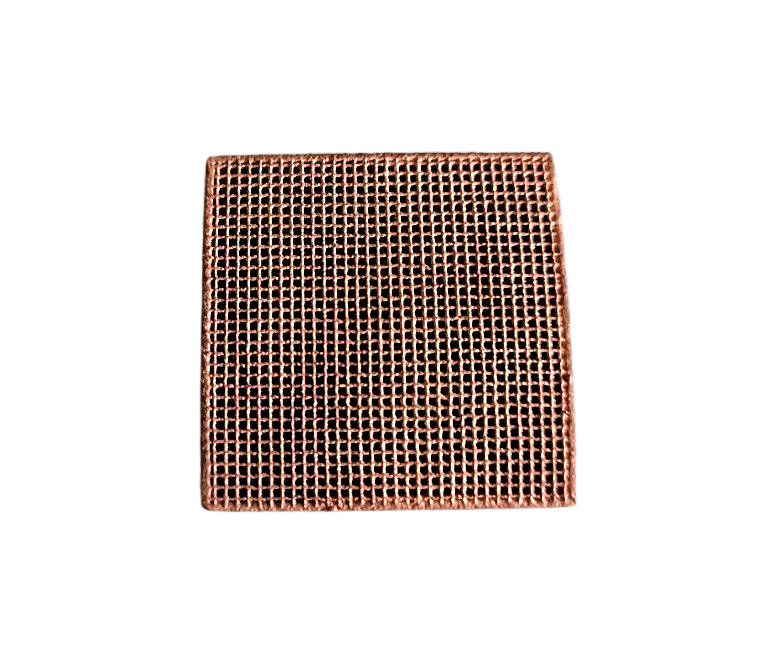

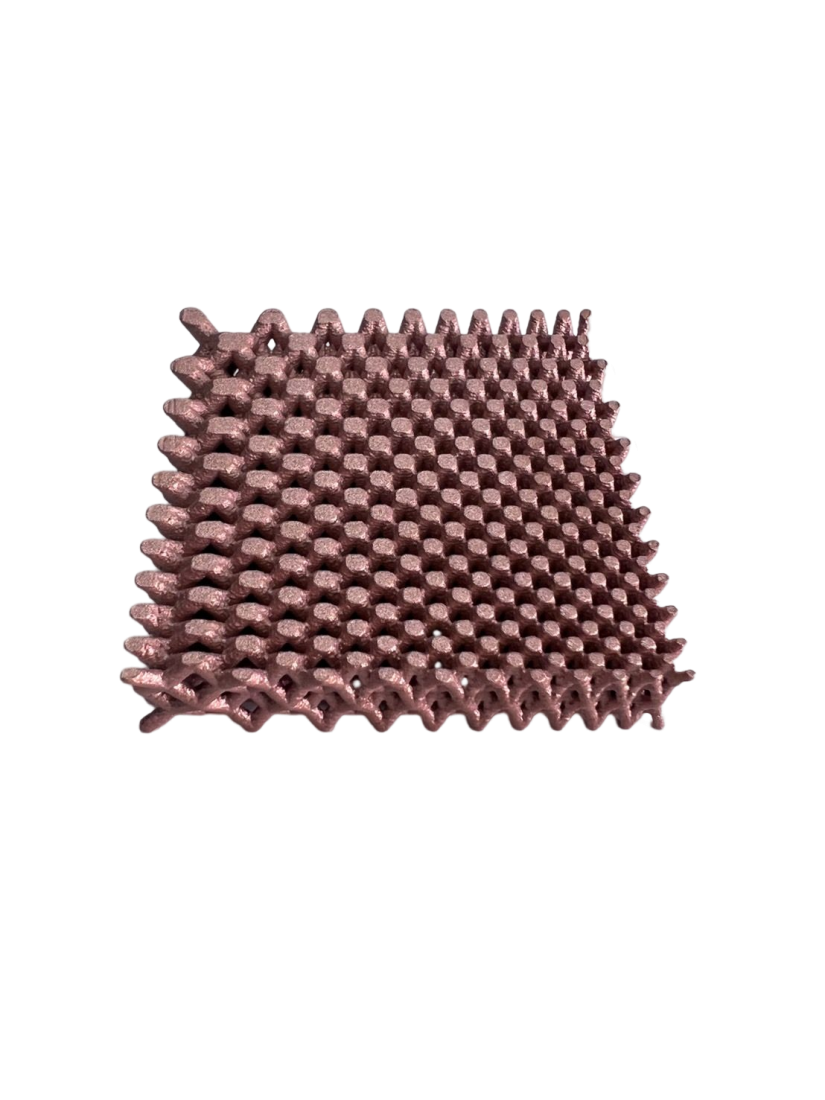

金屬網格

以極薄之金屬片構成微小網目之網格結構。

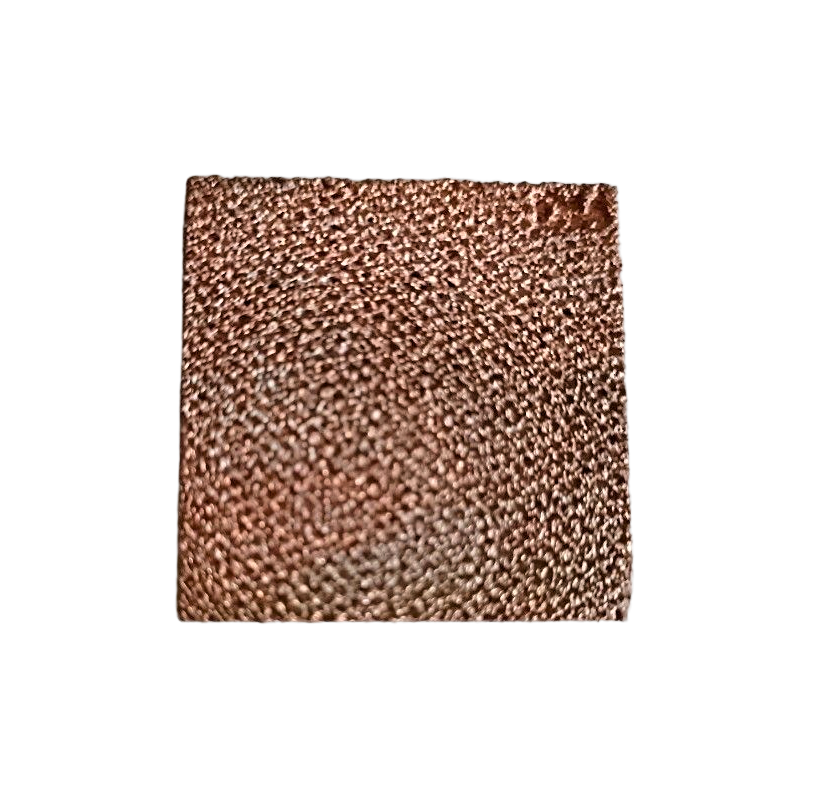

透氣金屬

能夠透氣之實體結構。

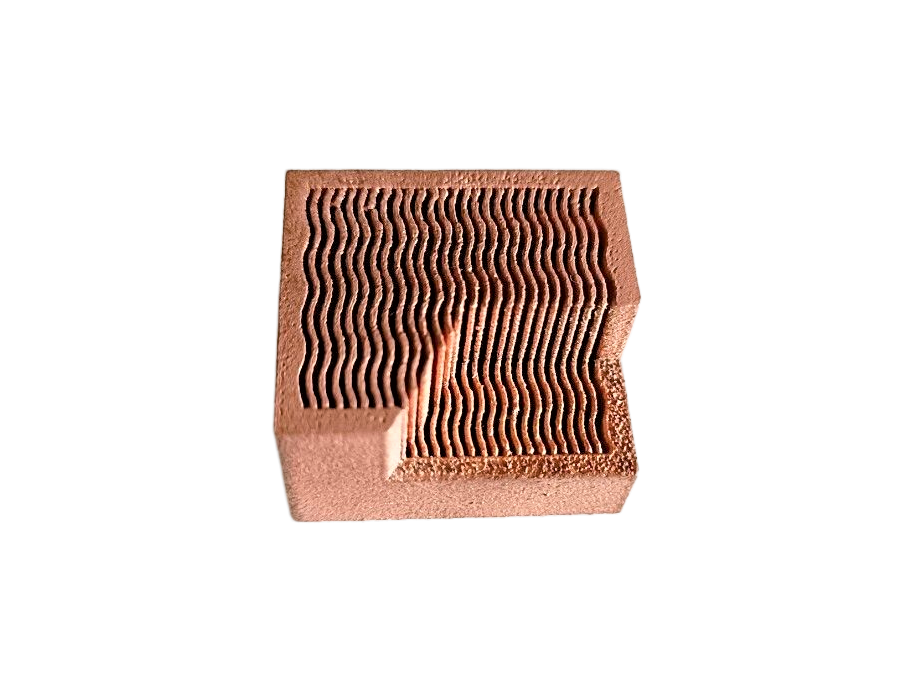

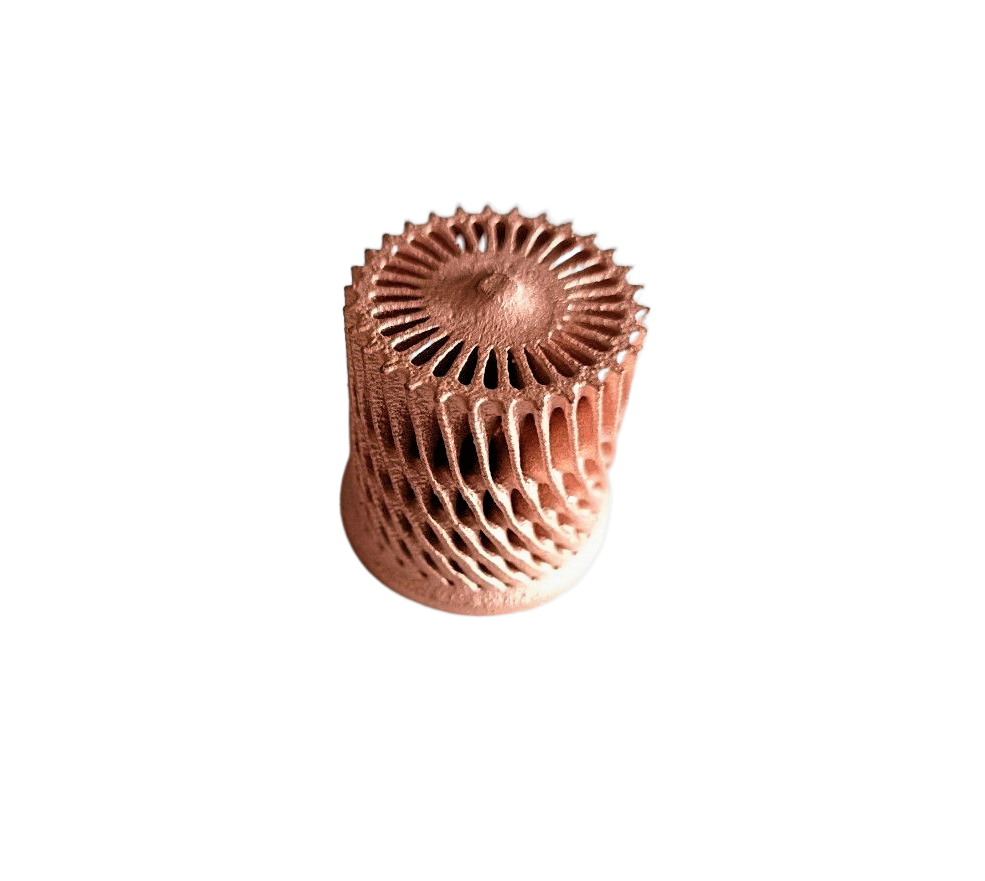

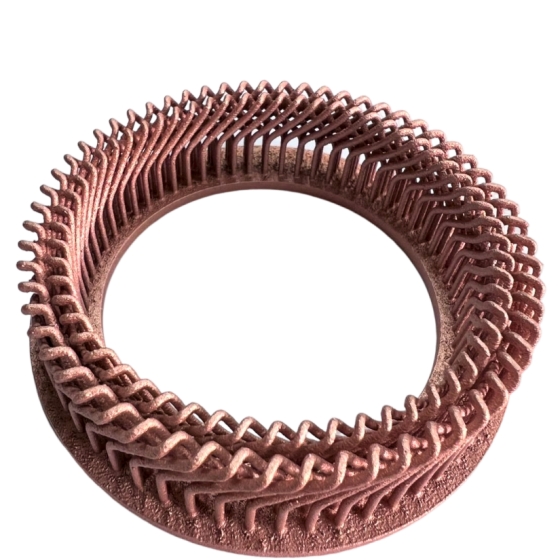

散熱鰭片 (波浪)

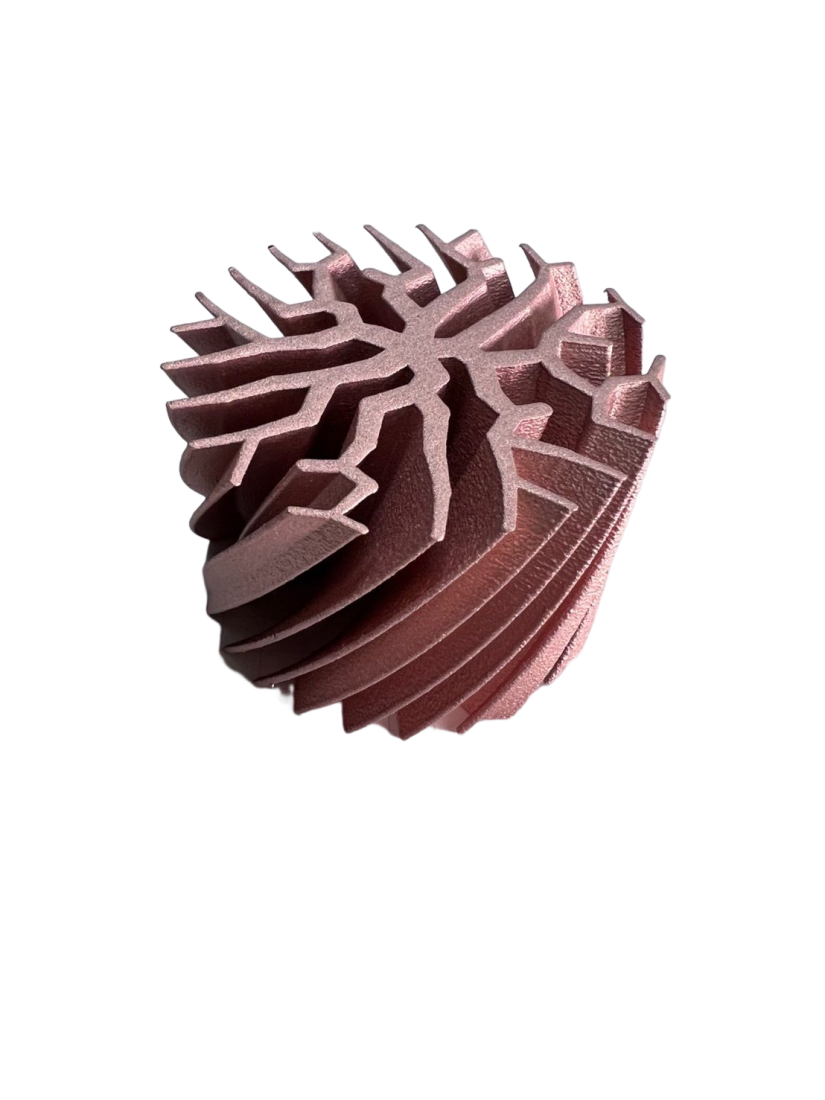

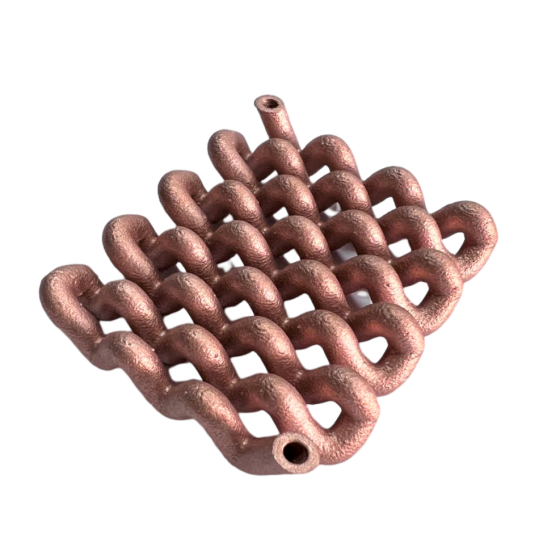

三重周期最小曲面-鑽石

三重周期最小曲面-多孔螺旋

熱交換器或散熱器之波浪狀鰭片結構,用於熱集中處的熱交換。

利用nTopology設計出的特殊晶格結構,該物件以圓柱進行周期性排列。

對於積層製造而言是可以自體支撐之結構,同時擁有優秀的機械強度與輕量化效益。

利用nTopology設計出的特殊晶格結構,該物件以圓柱進行周期性排列。這種晶格具有良好的流體力學性質、優秀的機械強度與輕量化效益。

此晶格可使流體順暢流動而不產生過多紊流,因此近幾年許多熱交換器會以此種晶格結構填充流道,在維持流速的同時大幅度地提升熱交換面積來提高熱交換效率,且自體支撐的特性極其適合積層製造。

nTopology 軟體被用來生成三重週期最小表面(TPMS),根據研究顯示這是熱交換器的最佳理想選擇,因為它們通常需要最大化給定體積內的表面積。TPMS 陀螺結構的設計標準是壁厚為 0.35 毫米,單元尺寸為 2 和 5 毫米。nTopology軟體用於將設計切成30微米的層,並將邊界和影線導出為CLI文件,然後將這些導入以生成用於AM過程的構建文件。EOS CuCP出色的導熱性和導電性使其非常適合從電子產品到熱交換器、散熱器和發動機零件的廣泛應用。積層製造銅部件也為設計師提供了新的自由度,允許在幾乎沒有限制的情況下實現最佳功能。

火箭推進器噴嘴

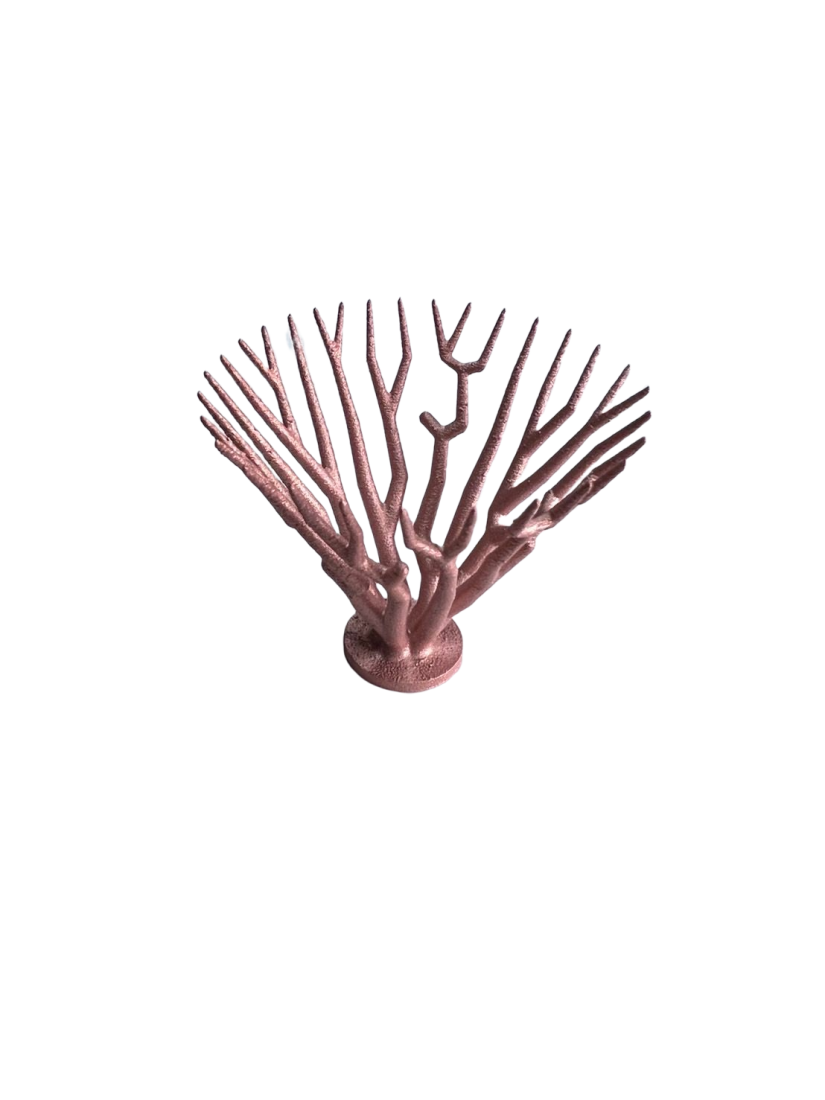

樹枝型柱狀鰭片

樹枝晶格

火箭或各類飛行器之推進器噴嘴,表面紋路可以需求進行客製化處理(導流)。

三明治夾層結構可在夾層設計熱交換流道維持噴嘴之溫度,結合TPMS-Gyroid可達到良好之效益。

利用nTopology設計出樹枝狀的晶格結構,並以場驅動設計出漸變之厚度參數使中心熱能有效地傳導至外側較薄的鰭片結構。

此類應用也能經由熱流模擬之結果進行拓墣設計,或將外部模擬結果直接導入回nTopology進行二次設計,使結構之熱傳效果更符合客製的需求。

利用樹枝形柱狀鰭片之晶格圖形進行棒狀的晶格列印。

在樹枝末端成功列印出直徑較小之結構。

場驅動晶格

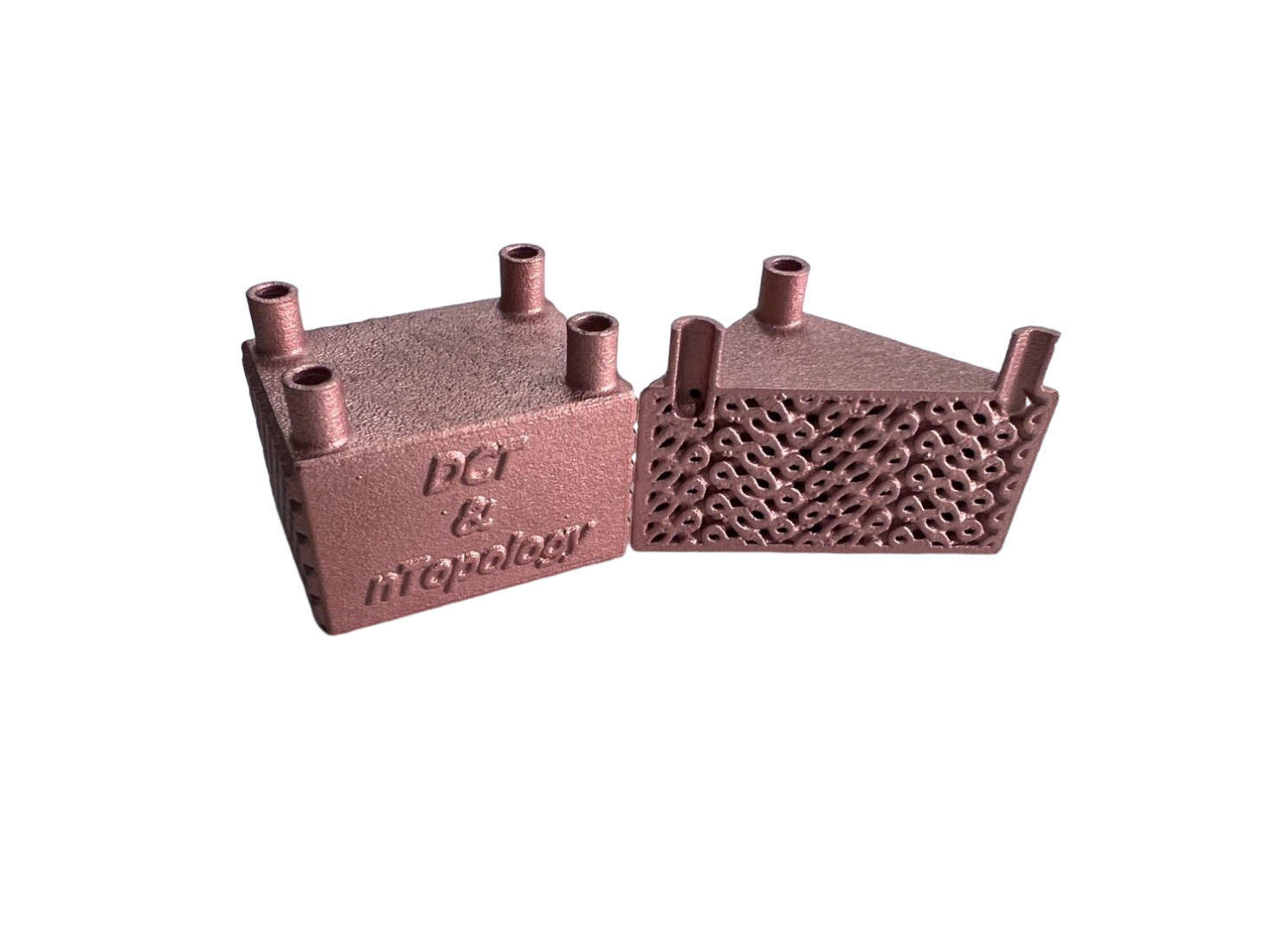

盒狀熱交換器

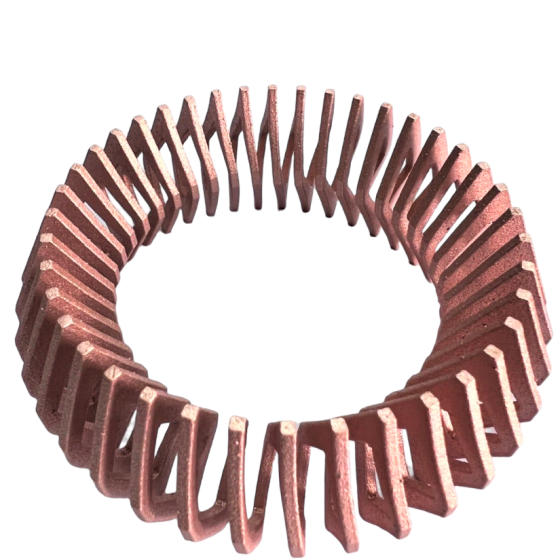

散熱鰭片

利用nTopology設計周期性之晶格結構,並以nTopology獨有之場驅動設計技術做出晶格厚度與排列周期皆能逐漸變化之結構。

場驅動設計能夠針對局部之特殊屬性使結構產生變化,例如應力負載較大之區域需要更為厚實之結構,其餘區域之結構可以盡可能地輕薄以達成結構輕量化。

可利用模擬分析之資料結合場驅動進行二次設計,做出更加符合限制之客製化設計。

此為應用兩獨立流體之熱交換器,將流體導入後會與對角之管道流出。

內部以TPMS-Gyroid晶格進行填充,此設計可將兩種流體之流動空間密集交錯但不會混流,因此可應用於不同類型之流體熱交換(機油/燃油)。

相較於傳統的殼管式熱交換器,以TPMS-Gyroid晶格設計的流道使整個熱交換器之熱交換面積極大幅度地提升,且不影響流體之流動。

熱交換器或散熱器之鰭片結構,用於熱集中處的熱交換。

nTopology 擁有用於熱設計的關鍵工具

高性能熱交換器可用於飛機和公路車輛、工業設施和能源生產、電子冷卻和精密製造。

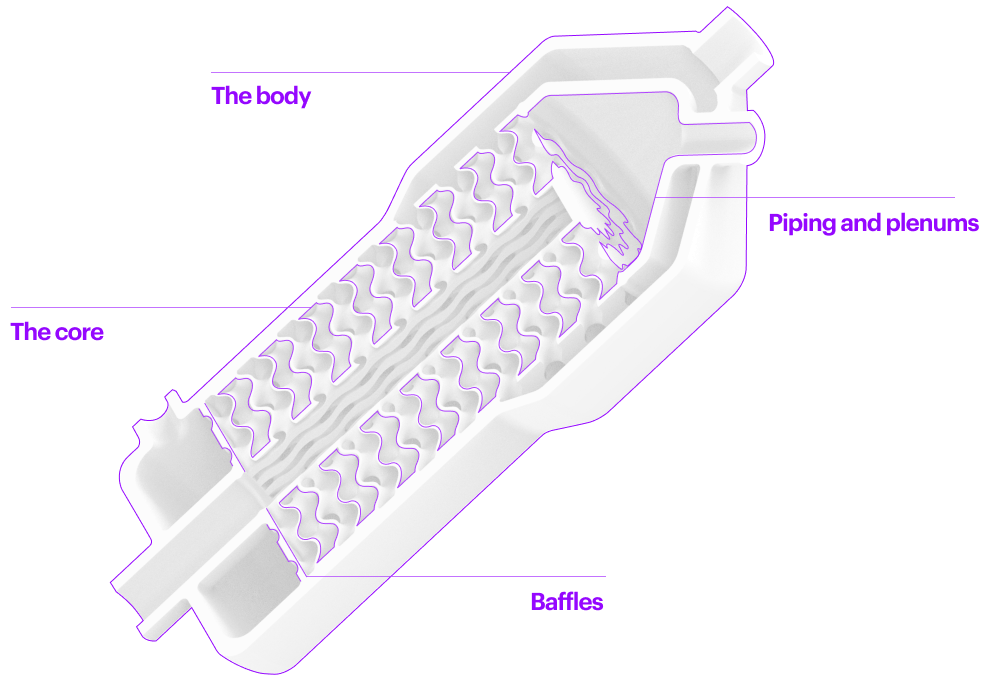

3D列印熱交換器的解剖結構

熱交換器的類型、形狀和尺寸可能不同,但它們的基本佈局是相同的。以下為積層製造熱交換器的基本要素。

The Body

The Core

Piping and Plenums

Baffles

熱交換器的形狀取決於可用的設計空間。傳統的形式仍然提供高性能,但在外部尺寸上有更多的自由。

熱交換器的核心通常填充有網格。TPMS 結構,如陀螺儀,為液-液熱交換器產生最佳結果。

入口和出口管道和增壓室逐漸將流體引入熱交換器,並充當加壓緩衝區。它們的幾何形狀可以使用 CFD 數據進行優化。

擋板用於防止冷流和熱流混合。它們通常在核心的入口和出口引入。