EOS 技術分享:尺寸控制要素 — 收縮率

增材製造已經在工業生產上展現了其獨有的優勢。對於產品的質量,有些人非常關心力學性能,有些人很在乎表面粗糙度,有些人經常問到尺寸精度,當然還有人看中綜合性能。本文針對客戶常問到的尺寸精度(或尺寸控制)做一些介紹。

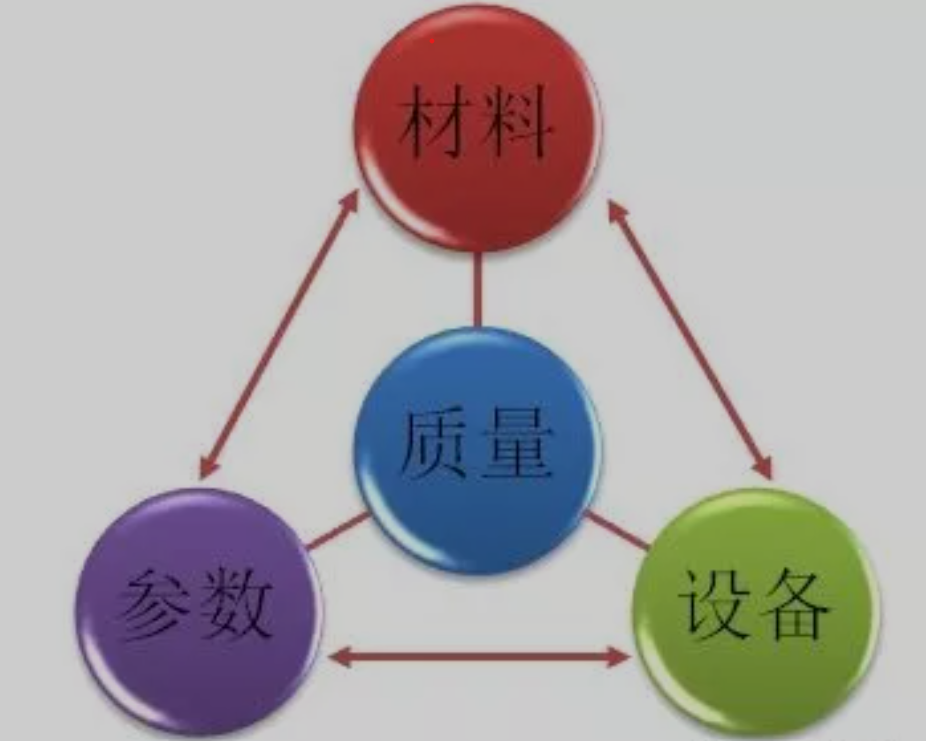

尺寸精度也是產品質量的一部分,之前我們有推文提到過質量三角(圖1),即:設備、材料以及參數相互協調,保障零件質量。在 EOS 每個材料的性能表裡面都能找到這個材料打印的零件可以達到的尺寸精度。

在實際的生產過程中,影響尺寸的因素很多,比如零件的特徵結構、角度的擺放、支撐的添加、燒結參數和策略的選擇、殘餘應力的控制等。很多時候,針對一些特徵型號的零件需要製定一套尺寸控制方案,方案裡面就包含了以上提到的一項或者多項內容。

剛才提到的種種因素一般都是針對某一個型號的零件而言,那麼有什麼控制因素是有普遍作用的呢?參加過 EOS 基礎培訓的客戶應該有了答案,那就是光斑偏移和收縮率。光斑偏移類似於機床設備上的刀具直徑補償,在這裡不再進行贅述。以下和各位一起再次理解一下收縮率。

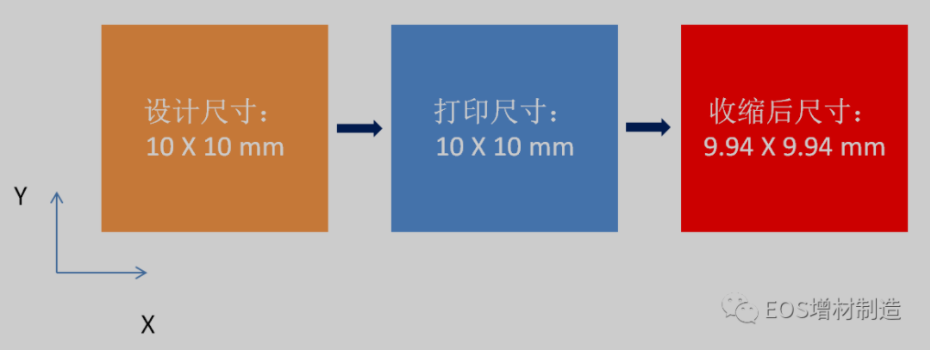

透過圖2,我們回顧一下為什麼我們需要用到收縮率。假設我們某一切片層的設計尺寸是 10 × 10mm,如果沒有加入收縮率的補償數據,那設備打印的時候還是按照10 × 10mm,由於打印過程中該區域處於高溫狀態,打印後會冷卻,最終由於收縮,尺寸會變小 (9.94mm 為假設值)。

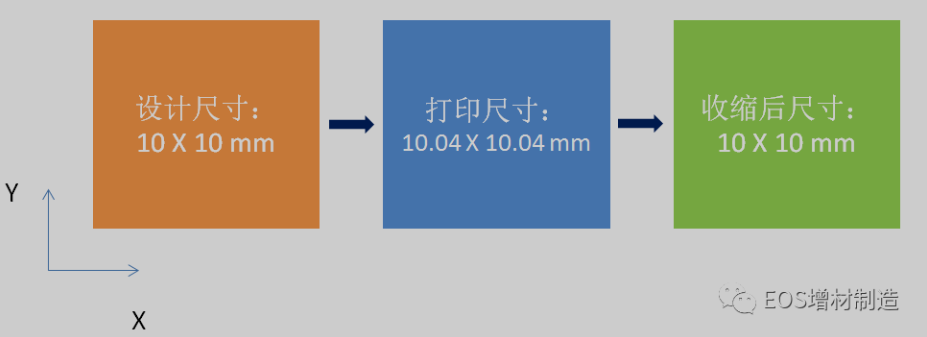

這時我們需要藉助收縮率補償來控制尺寸(如圖3)。還是假設我們某一切片層的設計尺寸是 10 × 10mm,加入縮率的補償數據後,設備打印的時候按照 10.04 × 10.04mm 進行打印 (10.04為假設數據),由於打印過程中該區域處於高溫狀態,打印後會冷卻,最終由於收縮,尺寸會收縮到我們需要的尺寸範圍。

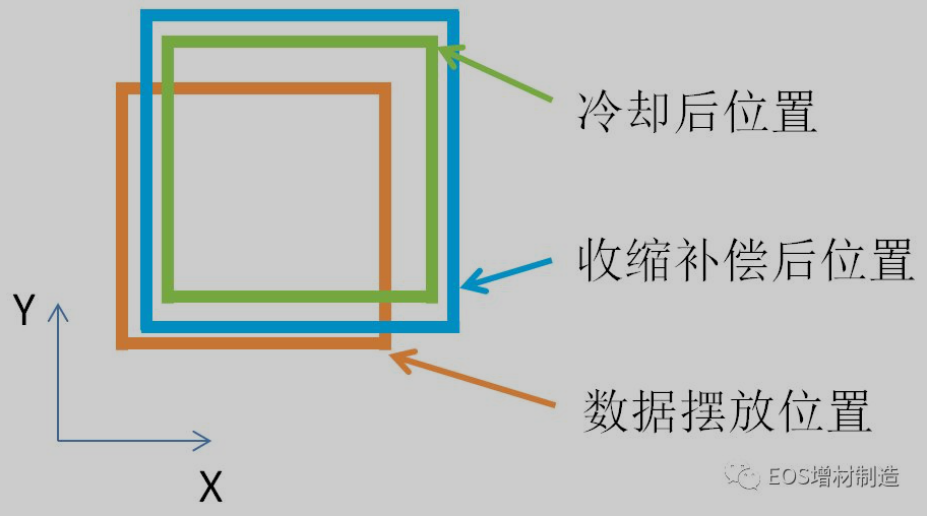

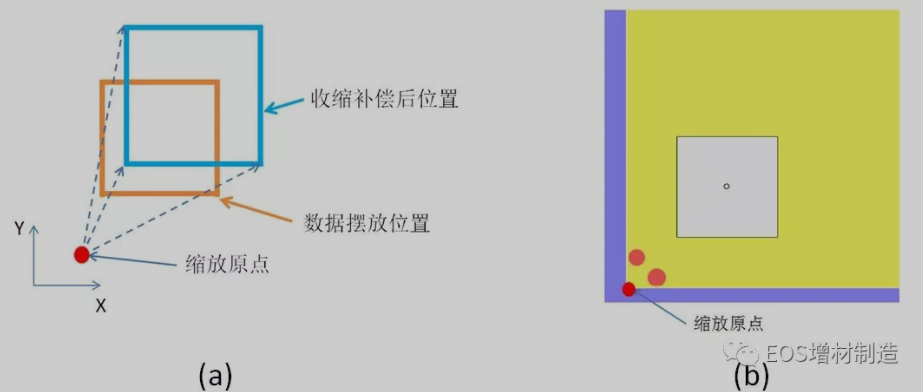

收縮率補償就是這樣的一個工作過程,但如果我們再深入的理解一下,會有其他一些發現,很多客戶也發現了這個情況。在加載收縮率後,零件的位置會發生變化(圖4)。如果客戶對零件在基板上位置精度有要求的話,那麼這樣的過程會丟失掉位置精度。主要原因如圖5a,默認收縮的原點一般位於左下角,該原點也稱為 stl 的原點,因為它繼承了數據在前處理軟件裡面的位置(如圖5b)。

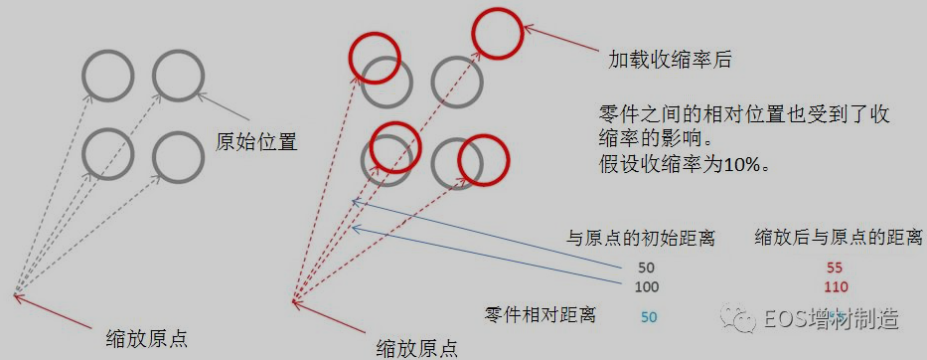

如果一次打印多個零件,在一些情況下,零件的相對位置(或相對距離)也會受到收縮率的影響,如圖6 所示。當零件的原點都是 stl 原點時,在縮放的時候不僅丟失自己的位置精度,同時也放大了零件之間的相對距離。圖6 模擬了這樣的一個過程,零件的相對距離是 50mm,使用到收縮率後,相對距離變成了 55 mm。

針對這樣的問題,在 EOS 的數據處理軟件 EOSPRINT 裡面設置了處理縮放原點的專門模塊。利用這個模塊,客戶可以對每個零件或者一批零件設置不一樣的縮放原點,解決縮放原點對零件位置精度的影響。

關於收縮率還有一些可以深入討論的地方,比如,為什麼對於金屬打印,我們只設置 X 和 Y 方向上的收縮率,不設置 Z 方向上的收縮率;如果收縮率是一個材料的物理性能,那麼為什麼每台設備即便使用同一種粉末,還要設置不一樣的收縮率;EOSPRINT 裡面的模塊到底是如何工作的;以前常用的分中方法是否可以直接用於增材製造;如何管控熱處理對尺寸的影響等等。希望以上的介紹和問題可以讓各位更深入的理解尺寸控制以及收縮率對尺寸控制的影響。