EOS 增材製造:探索無支撐打印的可能性與局限性

Empathize 思考

在金屬粉末床燒結中,不加支撐物或最大程度減少支撐數量一直是一個熱門話題。其主要原因是降低成本。支撐物的數量不僅會影響後處理,還會影響打印時間和材料消耗。

在之前的文章中,重點介紹了用於打印大水平面無支撐的過程參數,這些零件僅在外邊緣處連接至基板。本文中,我們會使用“設計思維”方法來強調設計這一方面。

Define 需求定義

為了優化支撐設計,首先我們需要分析這些支撐的目的。添加支撐的三個主要原因是:

導熱作用

應對殘餘應力

抵抗刮刀的作用力

導熱作用:與固體材料相比,粉末的導熱性偏差,因此必須在懸空區域調整能量輸入。正如前一篇文章中所顯示的,可以通過採用適當的 DownSkin 打印策略和優化的工藝參數來緩解熱傳遞問題。

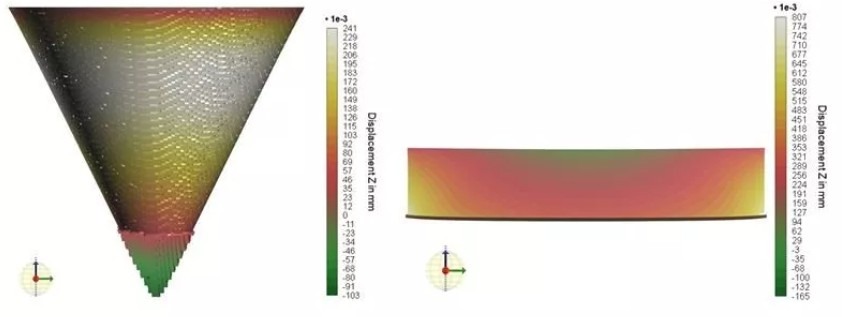

殘餘應力:由於金屬粉末床燒結 (SLM) 是我們所謂的冷過程(對比 EBM 或 SLS),其產生是必然的。應力的產生是由於局部集中的能量輸入引起的溫度梯度,以及剛凝固的粉末層與已經冷卻下來的粉末層之間的溫度差。先前燒結固化的材料也會部分抑製材料的收縮,並可能導致變形。與其通過平台預熱(存在增加粉末成份中氧含量增加的缺點)或採用特殊的掃描策略(會影響力學性能或減慢打印速度)來解決殘餘應力的原因,不如直接彌補由此產生的影響。解決方案是預變形,或者盡可能設計不易變形的設計。在下面,您可以看到 Additive Works 用 Amphyon 模擬的兩個示例:平板和倒置錐體。這兩個部件的尺寸相似(直徑 50 毫米 vs. 50 x 50 毫米)。您可以清楚地看到,由於圓錐件的幾何形狀,其顯示的變形較小。它從一個點開始,然後在 z 方向上持續增長。 x-y 層中的圓形也起到了自穩定的作用。

抵抗刮刀的作用力:在刮刀鋪粉時,作用力作用在零件上。如果沒有將零件連接到基板,它將被刮刀刮走。根據樣件的幾何形狀和打印過程,這些作用力會增強或減小。特別是對於絲狀精細網格的零部件,可以選擇使用較軟的刮刀材料,但是只有硬刮刀才能確保層厚的恆定。經驗告訴我們:如果可以使用硬質刮刀完成零部件打印,則可以輕鬆使用較軟的刮刀進行打印。這就是我們為什麼使用硬質刮刀(高速鋼刀片)進行以下試驗的原因。

Ideate 構思

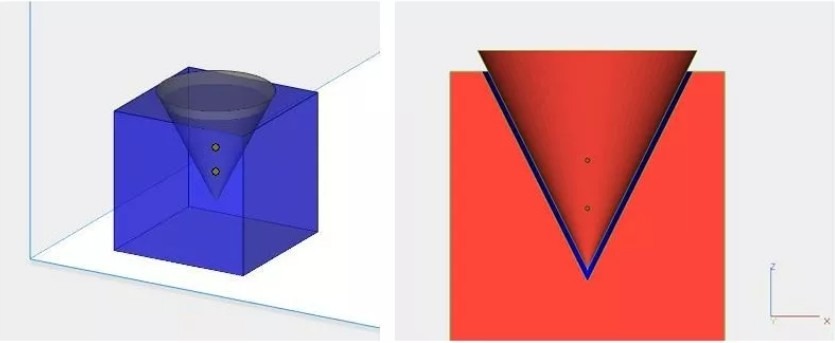

減小刮刀作用影響的典型解決方案:例如高的支柱支撐,以通過減少刮刀塗覆期間張力條的振動來增加打印作業的穩定性。如果我們進一步拓展支撐的概念,則可以使用外殼來保護和穩定零部件。因此,將不需要與基板的連接。

從一個簡單的例子開始,我們可以從錐體開始。具有 0.2mm 的間隙,以防止零件和殼體結合。

Prototype 原型

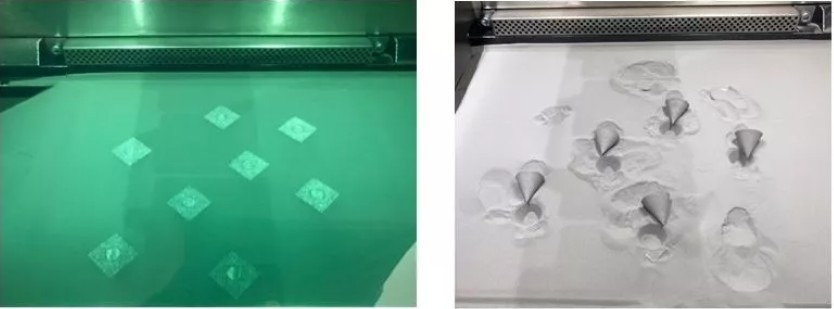

錐體是在 EOS M290 上使用 EOS Titanium Ti64 上構建的,打印完成的椎體可以用手輕鬆移除下來。

有人可能會說外殼的體積大於零件的體積。因此,需要進一步優化以找到最合適的參數。首先,在最開始時不必將整個部分都包裹起來,而只需包裹一個特定區域。零件與殼體之間的摩擦力應足以將其固定在適當的位置,即使對於高尺寸的零件也是如此。另一個想法是堆疊零件,我們將前面的零件作為下一個零件的外殼。

Test 測試

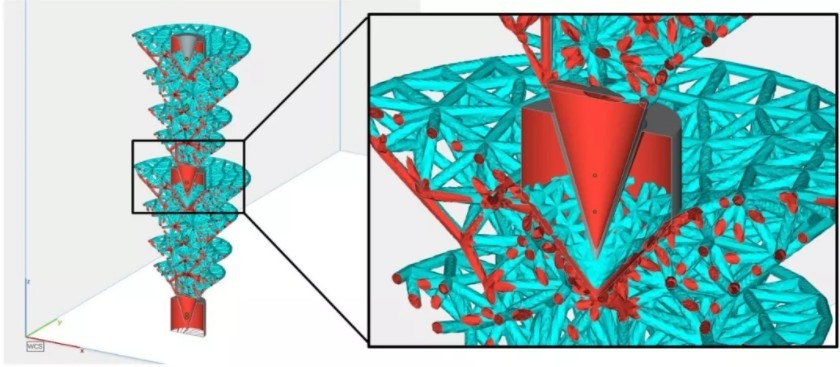

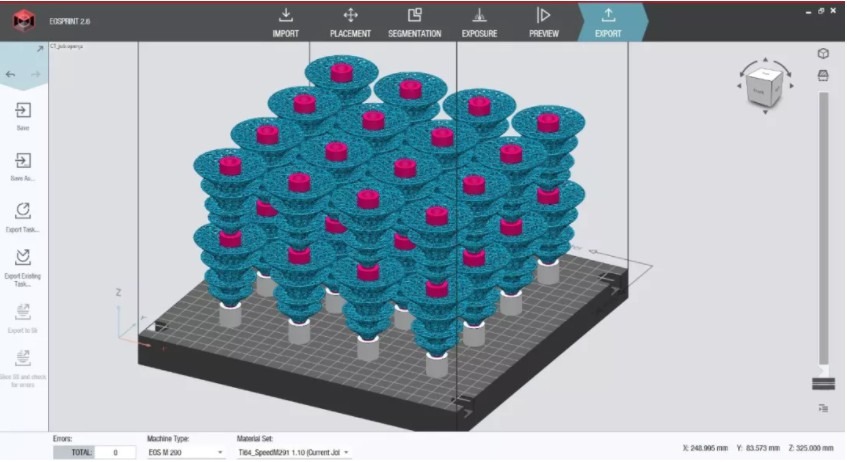

讓我們繼續進行更高階的設計,甚至合併堆疊。即將迎來聖誕季,我們結合西門子 NX 和 nTopology 來進行聖誕樹造型的設計。通過將其上下顛倒,該樹可以自支撐,並且樹幹可以充當下一棵樹的外殼。

晶格和實體零件在 x-y 方向上有 0.1mm 的微小重疊,以確保良好的連接。將零件數據加載到 EOSPRINT 2 後,進行參數優化以確保零件的可造性和生產率。

Implementation 實施

本文涵蓋了從思考到測試的前五個步驟。實施最後一步將由您來完成,當然 EOS 增材思維可以為您提供支持。目前,針對最少化或無支撐的應用,已經有很多非常棒的成功案例。例如,基於 EOS M 280 的 Betatype 大燈。我們期待更多創新設計!