半導體晶圓製造工藝效率提升

為什麼選擇積層製造?

受摩爾定律的驅動,半導體行業面臨著提高和優化晶圓良品率的巨大壓力,以應對全球晶片短缺並維持高利潤。影響晶片良品率的因素包括:工具和夾具、外部零件、子模組元件、模組元件和成型倉元件。

在成型倉元件的子模組中,半導體工藝中晶片的溫度均勻性是決定總良品率的重要因素。構成或可能影響晶圓級溫度性能的元件包括散熱器、冷卻板和靜電卡盤。為了應對“更高的電晶體密度”要求以及在晶圓製造中實現更高的成本效益,半導體設備中可靠、高效的冷卻系統是關鍵。

設計冷卻系統或液壓歧管時,積層製造賦予工程師極高的自由度,使其優先考慮效率和快速實現運轉而不必擔心製造的複雜性。積層製造非常適合進行快速原型設計和工程試驗。

積層製造可在晶圓製造過程中提供高效和快速的開發反覆運算方式,便於工程師能夠快速優化關鍵工藝的溫度均勻性。這樣可大幅提高工程試驗的速度並降低風險,因而提高生產率。

實現冷卻板的積層製造

冷卻板或卡盤是等離子室或子模組的組成部分。使用 AM製造冷卻板的主要優勢包括:提高設計的自由度和集成新型隨形冷卻通道,以創造更多價值,從而推動這一重要行業不斷向前發展。設計的複雜性不會增加 AM 成本。通過快速開發反覆運算所帶來的附加優勢和快速實現最終產品的能力,製造商和使用者打破了傳統生產方式的限制。

簡言之,通過將設計複雜結構、快速反覆運算的能力,共形冷卻、新材料、交付時間短的優勢以及分散式製造的益處相結合,AM具有極高的實用價值。

應用案例—HS Hitech 冷卻板應用與積層製造

HS Hitech是一家致力於解決半導體設備行業發展難題的整體封裝零件公司。用於標準晶圓製造的晶圓加工冷卻板或散熱器的製造工藝通常較複雜,釺焊板導致洩漏的風險高,板和通道之間的空間會降低冷卻效率,而且通常傳熱面積較小。

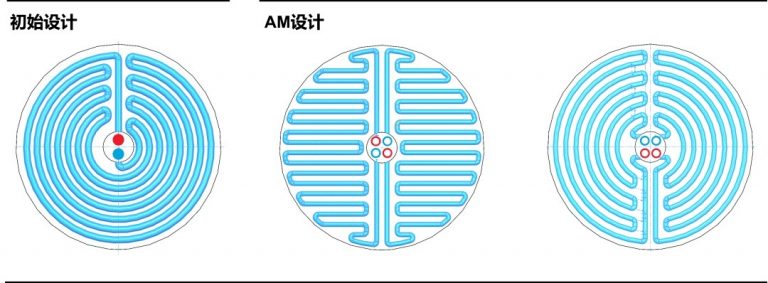

HS Hitech 冷卻板的參考設計,改進了冷卻通道(來源:HS Hitech)

通過與EOS合作,上述經AM優化設計的冷卻板實現方式為:增加冷卻通道直徑、通道體積增加 50% 和通道長度增加10%,所有這些因素疊加導致冷卻表面積增加50% 以上。積層製造使設計師能夠打破隨形冷卻通道的限制,而不受傳統製造的束縛。此設計將卡盤表面峰值溫度降低高達30%,並將卡盤溫度均勻性提升高達60%。

此外,改進的零件溫度均勻性導致基於綜合應力模擬測試的零件變形減少。在後期生產測試中,AM部件還超出了冷卻液流量和洩漏完整性壓力測試的性能要求。

【EOS材料】

EOS StainlessSteel 316L

EOS Aluminum AlSi10Mg

【EOS系統】

EOS M 400-4

(此應用的理想生產系統,因為它使用四個雷射器滿足晶圓尺寸要求和生產率)

散熱器的積層製造

隨著可用於AM系統的材料範圍以及系統型號的不斷發展壯大,包括特殊材料和獨特架構的新穎半導體器件將集成到用於生產半導體元件的部件中。

AM 改進半導體工藝的一個典型示例為:冷指或其他集成晶格結構的熱交換器設計。散熱器或熱交換器將產生的熱量傳遞給流體介質,然後從設備中排出。冷指應用是指用於冷卻半導體電路的空心指狀件,其內壁限定用於接收由指狀件底座傳入的二氧化碳的內部體積,其自由端具有與要冷卻電路熱接觸的外表面。

緊湊型換熱器設計,提高冷卻效率

集成了通道且冷卻表面增加的銅散熱器設計示意圖(作者 Delvy Oy,來源:EOS)

【EOS材料】

EOS Aluminum AlSi10Mg

EOS Copper CuCP

[電導率高達 100% IACS (ASTM E1004-17)]

【EOS系統】

EOS M 290

EOS M 400-4

AMCM 系統:AMCM M 290 1kW

積層製造只是潛移默化給各行業製造工廠帶來變革的眾多技術之一。積層製造系統可以節省成本,並增加大量產品的設計自由度。這些產品的特點往往是重量較輕,設計複雜性較高。製造產生的廢物更少,從而降低了許多產品的總製造成本。最重要的一點,最終產品在大多數情況下能夠實現優於傳統製造的部件性能。

半導體行業中已經有很多公司在利用 AM 技術來生產其當前和未來的產品,並且取得了成功。

您願意與我們一道共同創造變革嗎?