義大利 Aidro Hydraulics 利用 3D 列印技術製造液壓元件

義大利液壓元件製造商 Aidro Hydraulics 已運用積層製造技術,創造新一代液壓解決方案。公司的目標是超越傳統生產的極限,特別是針對類似於歧管這樣的複雜元件,同時實現更快的回應時間和更好的性能。

AidroHydraulics 於 2017年引入 EOS M290,通過積層製造技術,能夠設計和列印具有複雜幾何形狀的定制解決方案。輕型緊湊型液壓產品可將多個部件集成為一體,積層製造已被證明是理想的,特別適用於特定應用的小批量零件生產。AidroHydraulics 擁有超過 35年的行業經驗,將積層製造視為未來發展的理想選擇。為了充分利用積層製造的優勢,該公司正在設計 3D 列印金屬護套,可在幾個小時內製作出原型。

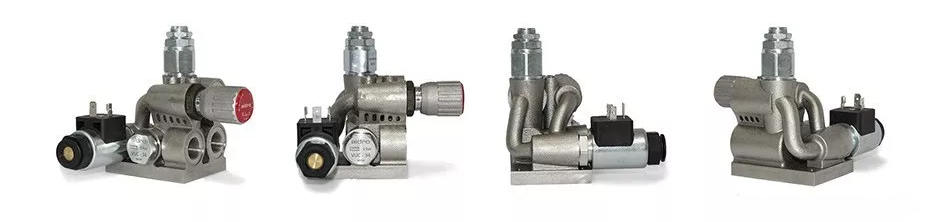

上圖顯示了 3D 列印不銹鋼歧管。這是一個如何使用不同和創新的設計方法重新設計傳統液壓閥塊的例子。通過將閥門放置在需要的地方,根據需要連接這些閥門。此外,閥塊的內部通道進行了優化,以改善流量和節省空間,因為不再需要開輔助工藝孔,所以也同時消除了流體外漏的潛在風險。

不僅如此,Aidro Hydraulics 還進行了其他案例研究,透過與傳統生產方法(鑄造和CNC)的比較,分析了 3D 列印的優點。

傳統的生產方式從一塊金屬材料開始,透過傳統製造方法加工去除外部多餘部分以獲得所需形狀,然後鑽出供液壓流體流通的內部管路。想要精確地鑽出這些管路非常困難,管路需要在特定點準確交匯,但在一些“盲”鑽位置上,管路時常無法精確對準。此外,鑽洞時需要開工藝孔並在最後加以密封,這就導致元件有可能在工藝孔的位置發生洩漏。

而利用積層製造的生產方式,通過液壓閥塊的內部管道經過了設計優化,內部管路中的液流得到改善,整個閥塊的體積也比傳統設計的閥塊更小了,潛在的液體洩漏問題也得以避免。

另外,在整個加工流程下,利用傳統製造方法從金屬塊加工到成品需要幾個月(從 6 到 12個月),然而使用 3D 列印技術,液壓部件的列印將在幾天內完成。如果部件需要印刷或噴塗加工,完成時間可能會增加 1-2周。

就成本而言,積層製造對於製造小批量、小體積的液壓元件而言,製造成本明顯更低。就原型而言,3D 列印允許您同時列印同一原型的不同型號。

液壓產品的材料必須具有足夠的強度和耐腐蝕性,才能安全地處理液壓系統的高壓力。最常見的材料是碳鋼、不銹鋼和鋁。3D 列印能夠透過相同的生產流程提供更廣泛的材料選擇。因此,可以選擇不銹鋼 (316L,17-4PH),鋁合金 (AlSi10Mg),鈦合金 (Ti6Al4V),高溫鎳基合金 (IN625 或 IN718) 或馬氏體時效鋼。

在另一個特定的測試中,要重新設計 3D 列印的歧管,以便打出更輕的物體。積層製造所需的生產材料大量減少,閥門的最終重量減少了 60%。透過添加減壓筒,減少不銹鋼閥產生直接操作壓力,而通常,標準減壓閥由鍍鋅鋼製成。此外,在壓力測試過程中,3D 列印閥提供了與傳統閥門相同的結果。

Aidro Hydraulics 使用鋁合金進行 3D 列印

為了測試積層製造提供的各種材料,液壓閥採用不銹鋼、鋁合金和馬氏體時效鋼進行 3D 列印。不銹鋼材料具有很高的抗腐蝕性,廣泛用於石油和天然氣以及海軍領域等特殊應用。鋁的特點是重量輕,馬氏體時效鋼已知具有優異的強度和硬度,而不會失去其延展性。

“我們已經看到的優勢是,輕量化的鋁合金,也許是最輕並具有良好的機械性能的材料。” Aidro Hydraulics 的 CEO ValeriaTirelli 表示,“事實上,我們能夠設計和列印像普通的傳統歧管一樣 250 bar 的液壓歧管。此外,由於非常精確的設計,伴隨著深入的有限元分析研究,我們成功地生產出可在更高壓力下工作的液壓元件解決方案。在傳統的液壓領域,人們相信鋁合金不適用於高壓,但是由於 AM 和新的設計方法,我們取得了非常好的成果。”

AidroHydraulics 主要使用不銹鋼和鋁合金,特別是 AlSi10Mg,這是 3D 列印中最常見的鋁合金。另外,即將推出 F357 鋁合金 (AlSi7Mg0.6) 不含鈹。

“對於 3D 列印鋁合金,我們專注於優化重量,”ValeriaTirelli 表示, “例如,我們設計了一個用於手持設備應用的液壓歧管,與傳統歧管相比,我們實現了 70% 的重量減輕。不過,我們也有興趣嘗試研究中心正在開發的新材料。“