增材製造技術用於民用航空器的液壓控制閥

現在很多航空航天公司都認識到增材製造技術的獨特優勢。利用增材製造技術,可以給客戶提高更優質、更經濟的產品,從市場上脫穎而出。借助 EOS 的增材製造技術,Liebherr (利勃海爾,全球領先航空工業供應商,在該領域有超過五十年的經驗)正逐漸實現此目標。

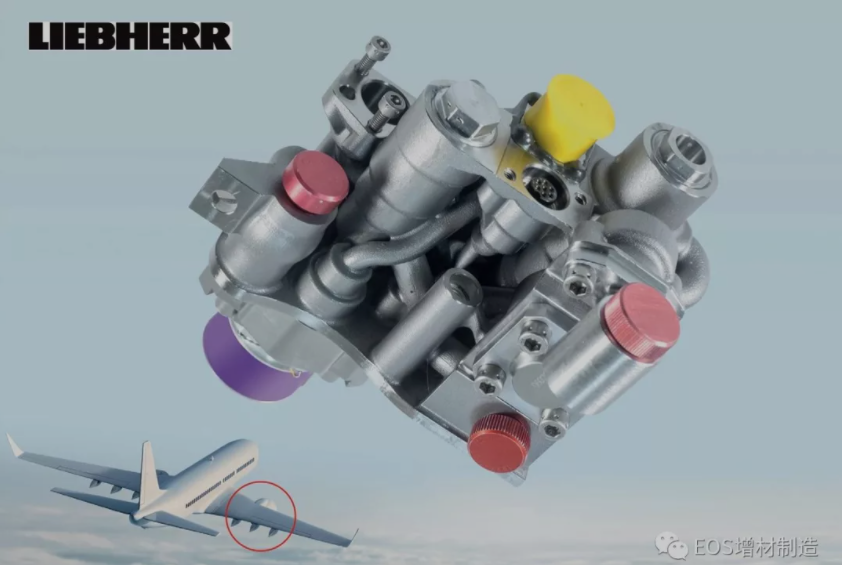

早在六年前,Liebherr 就有了增材製造計劃。經過其實踐驗證,EOS 金屬增材製造技術可用於飛機的液壓控制閥。 Liebherr 的第一款增材製造產品是高壓液壓閥(如圖1所示)。與其之前閥體比較,該閥體減重 35%,組裝減少 10個零部件。並且這款液壓閥已經成功通過空客 A380 的飛行測試。

閥體的傳統製造過程是從鍛造開始,然後進行機械加工、修整、鑽孔並最終組裝。這個過程不僅耗時而且複雜,幾乎沒有優化空間。經過驗證,這一複雜的工藝,可透過金屬增材製造技術進行改進。閥體生產如果採用 EOS 增材製造技術,那麼設計上工程師可以進行更多優化,並對製造工藝進行改進。

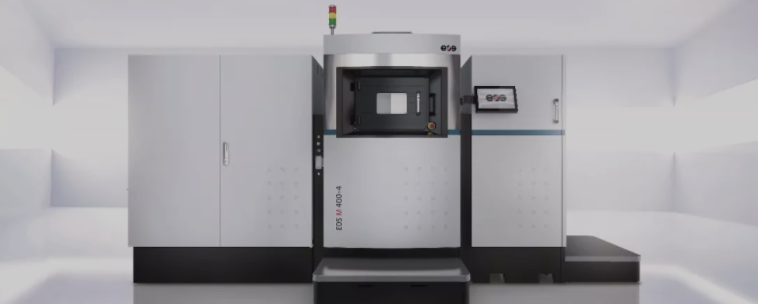

Alexander (參與該項目的 Liebherr 公司總工程師)表示“借助增材製造技術,以前困擾我們的複雜結構加工問題迎刃而解。一些功能性元件可以使用彎管直接連接,不需要大量的橫向孔進行貫穿,這樣節省了生產時間。現在,製造一件液壓閥體需要大約一天的時間,如果使用 EOS M400-4,製造時間還能縮短 75% 以上。”

飛機上使用的零件對質量的要求非常高,Liebherr 也密切關注增材製的質量細節。對於鈦合金零件的質量,Alexander 這樣說“對於組件及其製造材料的可靠性和安全性,我們也很有信心。EOS 向我們提供了非常可靠、高質量的鈦合金零件,這也是批量生產的前提。”此外,Liebherr 參與了 EOS 質量管理模塊的前期測試,該模塊為 EOSTATEExposure OT,是 EOS 監控套件的新模塊——光學斷層掃描,可實現無縫和即時的組件檢測,該模塊現已發布。 “這項技術將在未來加速工業增材製造過程中對材料、產品缺陷的辨別,並減少對後續質量驗證過程(如電腦斷層掃描)的依賴。”Alexander 這樣評價 EOSTATE Exposure OT。