金屬積層製造行業正步入一個新階段–生產率和效率的提高不再受制於傳統的高斯光束輪廓。相反,由nLIGHT AFX鐳射創新技術驅動的動態光束整形技術將打破障礙,重新定義列印可能性。

對於使用EOS和AMCM金屬解決方案的積層製造製造商而言,這一創新不僅是技術上的改進,更是一種競爭優勢。光束成型提高了生產率,增強了工藝穩定性,並增強了材料能力。但它是如何工作的?讓我們一探究竟。

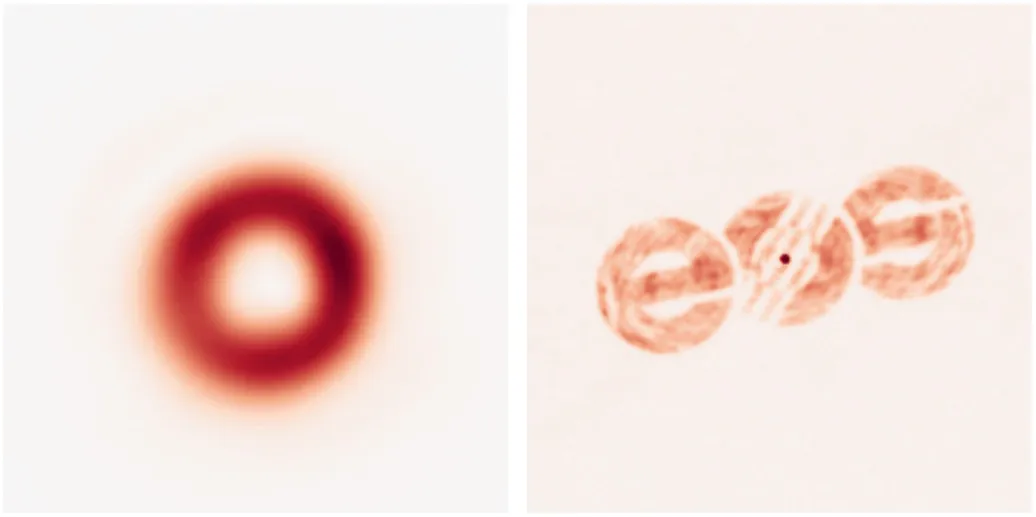

高級鐳射工具的一些示例:高斯、環、TopHat、C形、梯度線、多光斑 (圖片來源: EOS)

光束整形革命:不僅僅是增加更多雷射器

長期以來,業界一直通過增加AM系統中雷射器的數量來追求更高的生產率。這雖然提高了製造率,但也增加了營運成本和維護複雜性。但光束整形技術提供了另一種方法,它能在不增加擁有成本的情況下, 提高雷射器的效率並擴大工藝視窗。

EOS正在利用由nLIGHT AFX雷射器驅動的金屬解決方案來應對這一挑戰,從而實現:

.七種可切換的光束輪廓可提高產量,在不影響零件品質的情況下,可將構建速度至少提高2倍。

.無與倫比的鐳射靈活性,光斑尺寸範圍從約85微米的高斯輪廓到250微米的環形輪廓,可精確控制能量分佈。

雷射光束和橫切的高斯光束輪廓 (圖片來源: EOS)

EOS並不單純依賴更多的雷射器,而是將重點放在更智慧地利用雷射器上–更均勻地分配熱量,以形成更穩定的熔池、減少飛濺並實現更好的材料加工性。這種適應性方法可確保製造商在提高生產率的同時保持一致性和品質,這是航空航太、國防和工業模具應用中的一個關鍵因素。

測量環和EOS徽標光束形狀 (圖片來源: EOS)

金屬積層製造中光束整形的主要優勢

- 在不犧牲品質的前提下提高生產率 — 研究證實,光束整形能顯著提高生產率。對316L不銹鋼的研究表明,與高斯光束相比,成型率提高了兩倍,原因是艙口距離更大,掃描速度更高。

- 提高工藝穩定性,減少飛濺 — 粉末床熔融-雷射光束(PBF-LB) 在積層製造AM最大的挑戰之一是飛濺物的產生,它會污染粉末床並縮短篩檢程式的使用壽命。Fraunhofer IAPT的一項研究發現,使用環形光束輪廓可將煙塵和飛濺物減少 75%,從而實現更清潔的構建並減少材料浪費。

- 加工難以焊接的材料 — 通過束流整形,可以加工以前難以焊接的材料,包括鎳基超級合金、工具鋼、精選鋁合金和難熔金屬。這為航空航太、國防和工業模具等對材料性能要求較高的領域的新應用鋪平了道路。

- 工件品質穩定,減少後處理工序 — 通過穩定熔池,光束整形可最大限度地減少零件之間的差異,並實現更好的微觀結構控制。慕尼克工業大學對316L不銹鋼進行的一項研究發現,環形梁輪廓顯著擴大了工藝視窗,在保持高密度零件的同時實現了更大的靈活性。這也意味減少了後加工步驟,直接降低了生產成本。

- 通過延長粉末和篩檢程式壽命實現成本效益 — EOS在對IN718的研究中發現,光束整形可減少高達70%的粉末損耗,減少60%的冷凝物形成,從而直接提高材料利用率並縮短維護週期。對於EOS客戶來說,這意味著更低的耗材成本、更少的停機時間和更高效地使用高價值金屬粉末,從而實現更快的投資回報。

光束整形為什麼對客戶很重要

對於使用EOS和AMCM金屬解決方案的製造商而言,集成光束成型技術意味著更快的生產週期、更高的材料效率和更低的總體成本,而無需昂貴的多鐳射系統。

憑藉nLIGHT AFX雷射器的尖端技術,EOS Metal Solutions正在重新定義積層製造的未來。我們正在突破材料創新的極限,顯著提高生產速度,並達到過去認為不可能達到的精度水準。

EOS 金屬產品管理主管

Sebastian Becker

此外,一體工藝集成也給使用者帶來優勢。光束整形從設計源頭融於現有的EOS工作流程,這意味著光束整形無需進行大量品質體系重新認證即可應用。

這可確保使用者利用現有的知識和結構可輕鬆過渡到更高的生產率和更好的零件品質生產。