EOS 技術分享:利用參數編輯器優化表面粗糙度

本文由 EOS 張律和成都優材劉睿誠合作完成

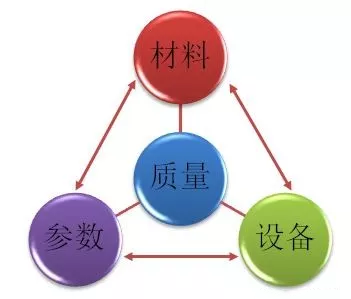

產品品質是決定積層製造能否批量生產化、工業化使用的關鍵考量。EOS 專注提供工業化積層製造設備,對產品品質要求非常嚴謹。為保證產品品質在可靠、可控範圍內,EOS 提出了品質三角,即:設備、材料以及參數相互協調,保障零件品質。比如:參數開發的時候,會用不同批次的粉末、在多台設備上測試;每批粉末出廠時,在多台設備上進行多次測試;設備出廠時,也會列印零件進行驗證。

圖1 品質三角

在國內,對於 EOS 的品質三角,很多客戶有自己的考慮。例如,能不能使用其他的粉末?如果使用這樣的粉末,產品的品質如何控制和優化?最近又有一個客戶向 EOS 諮詢相關的資訊。

成都優材科技有限公司是一家粉末材料和加工應用服務供應商(下面簡稱優材)。優材在 2017年採購了 EOS M280 設備,在之後的生產過程中,優材使用了自產的 Ti64 粉末。在粉末使用初期,首先進行了成型列印測試,發現粉末流動性良好,符合成型要求,成型後零件的緻密度和力學性能也符合應用要求。理化樣品列印結果如圖2 所示,理化測試結果如表1 所示:

圖2 理化樣品列印結果

| 測試參數 | 測試值 | 備註 |

|---|---|---|

| 緻密度 | > 99% | |

| 屈服強度(Rp0.2) | 1050 ± 50 MPa | 退火熱處理後 |

| 拉伸強度 | 1100 ± 50 MPa | 退火熱處理後 |

| 斷裂延伸率 | 11 ± 1% | 退火熱處理後 |

表1 理化測試結果

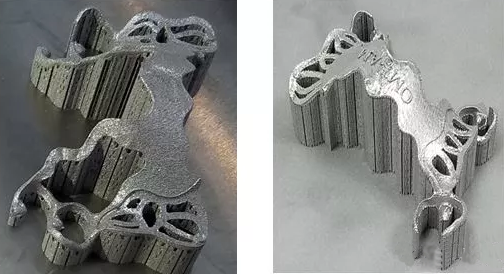

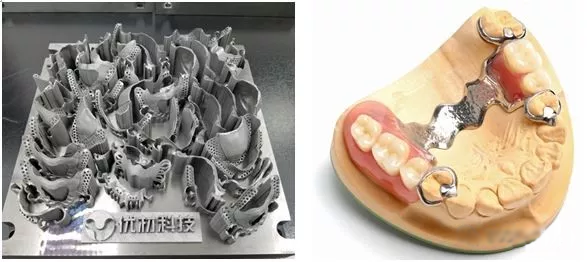

但是優材在進行牙科修復體加工應用的過程中,發現列印的牙科支架表面較粗糙(圖3 左),需要較長的後處理時間,影響加工效率。

圖3 左:未優化參數列印的支架;右:優化參數列印的支架

優材將這個問題回饋給了 EOS,針對表面粗糙度的問題,雙方經過詳細的問題檢查和溝通,認為可以用品質三角解釋這個問題。正如之前提到的,EOS 燒結參數的開發都是基於 EOS 的粉末和 EOS 的設備,其他粉末在使用時需要進行參數驗證、優化。在基於粉床的雷射積層製造技術上,熱量的吸收和傳遞是一個很重要的話題,也是影響表面粗糙度的關鍵因素。在靠近零件外部區域(即表面區域)的雷射能量吸收和熱量傳遞涉及到多個媒介:雷射與粉末、熔化區域與零件以及熔化區域與粉末。而且每家公司的粉末粒徑分佈也會有微小的差別,這也讓該區域的能量吸收、傳遞變的更複雜、多樣。此外,對於牙科這種薄壁和小尺寸零件來說,其雷射能量密度需求與大零件也有不一樣。以上的因素導致了成型的零件表面粗糙。

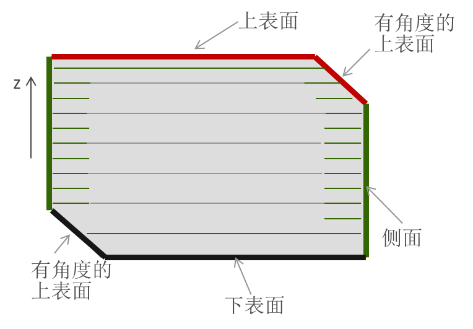

找到原因之後,雙方決定利用 EOS 參數編輯器對其表面粗糙度進行優化。在參數編輯器中,對表面的定義有所不同,這是因為列印過程中零件不同特徵區域對能量的吸收、傳遞不一樣,同樣的能量輸入不能滿足所有的特徵結構。如圖4 所示,對表面可以簡單的分為上、下、側面;有必要還要區分有角度的上、下面。

圖4 零件不同表面的示意圖

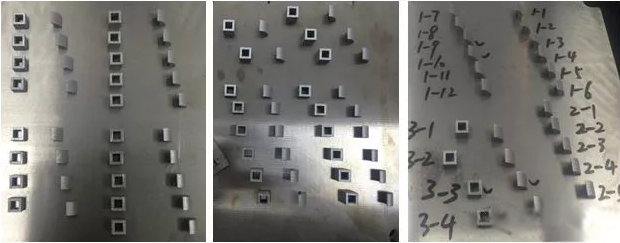

透過分析,優化參數編輯器中對表面粗糙度有影響的參數,並進行了輪廓和表皮的工藝實驗(圖5),在較短的時間內,成功找到了一套滿足實際應用需求的列印參數。

圖5 工藝實驗過程

利用優化參數列印出來的零件見圖3,其表面光澤和粗糙度有明顯改善。獲取到優化的參數後,優材科技繼續對該參數進行改良。圖6 是優材利用 EOS M280 列印出來的鈦合金支架,採用了優化的列印參數。在 EOS M2 系列設備上,可以放下約 40個牙科活動支架,成型時間為 22小時25分,在保證表面品質的同時,也提升了加工效率。

圖6 優材利用 EOS M280 列印出來鈦合金支架