醫療植入物:無支撐金屬3D打印髖關節柄

骨科植入物:開闢增材製造的可能性

EOS開發了一種與熱等靜壓(HIP)熱處理工藝相結合的Ti64 增材製造工藝,可實現出色的疲勞性能。這個項目的目的是在實際的植入物設計中突出並測試疲勞性能,最後將結果與傳統鍛造的Ti64髖關節柄進行比較。

疲勞性能測試結果

疲勞測試是由加拿大溫尼伯的OIC骨科創新中心完成的。根據ISO 7206-6,對頸部疲勞特性進行5340 N負載下1000萬次的循環測試。在研究中,同時對多個髖關節柄進行了測試,結果都通過了1000萬次的循環測試。這表明,這些增材製造植入物的疲勞性能至少與傳統鍛造的Ti64髖關節柄性能持平。

打印準備

為了方便移除支撐并快速從基板上取出植入物,髖關節柄設計放置在一個”固定件”中。這個固定件的主要功能是對抗刮刀鋪粉產生的作用力,(為了獲得最高的機械性能,使用了HSS鋼刮刀以確保最佳的產品性能和始終如一的鋪粉性能)。關鍵的是,固定件和髖關節柄之間沒有連接,而是大約留有0.2-0.3毫米的間隙,理想的間隙寬度是通過DoE確定的。間隙的大小是在易於拆卸和牢固地防止髖關節柄因刮刀力而振動之間的權衡。由於固定件、粉末和髖關節柄之間的摩擦力,髖關節柄得以被固定在原位。

“我從我的同事Michael Wohlfart的《無支撐打印》一文中得到了這個打印方式的靈感。把這些創新的想法在實際應用中變為現實,是非常有意義的!”

Davy Orye

Additive Minds諮詢團隊經理| EOS

增材製造軟件

開始生產之前,使用Amphyon確認設置策略切實可行,不會導致任何問題,消除了“試錯”的打印策略需求。剛入門、甚至經驗豐富的增材製造用戶都普遍抱怨,在嘗試新應用開發時,首次打印時都需要用“試錯”策略。

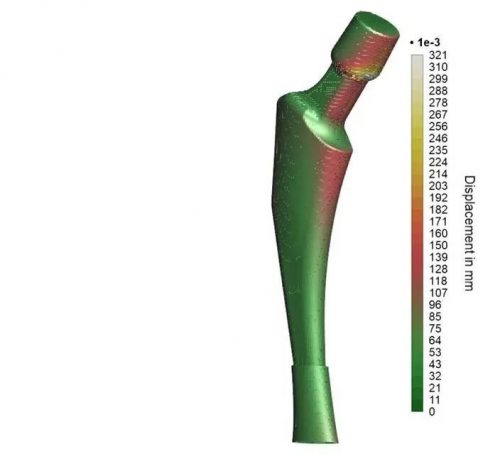

運行仿真模擬來檢查刮刀的碰撞問題,以驗證變形是否在公差範圍內,並檢查熱應力。這種分析在打印單個作業之前提供了高質量的構建,減少了成本和交貨時間。

該軟件通過對髖關節柄進行預變形,從而實現首次直接打印出高精度的零件。這種方法效果非常好,特別是對於打印過程中髖關節股骨柄可能發生的微小且可控的變形。

如何實現出色的疲勞性能

優異的增材製造工藝

髖關節柄是在EOS M 290上使用EOS Titanium Ti64 Grade 23,40μm 層厚的工藝參數生產的。之所以選擇M 290,是因為它是市場被認證過次數最多的工業級增材製造系統。最重要的是,該設備的可靠性和可重複性正是具備優異疲勞性能所必須的,任何一個缺陷都可能會大大地降低疲勞性能。未來進一步優化工藝以進行批量生產是有意義的,鑑於髖關節柄應用的獨特要求,可能會提高製造速度和穩定性。

優化的熱等靜壓熱處理

結合了優異的增材製造工藝和優化的熱等靜壓熱處理,成品最終獲得了出色的疲勞性能。常規的熱等靜壓熱處理是為了改善鑄件或類似鑄件的質量和顯微組織的力學性能。EOS M 290 製造產品的質量遠高於鑄件,因此EOS 基於增材製造的獨特微觀結構開發出一種特殊的熱等靜壓熱處理工藝。

Ti64 常規的熱等靜壓工藝是920°C,100 MPa 下保溫2 小時,並且廣泛應用於不同領域。EOS 開發的處理工藝則在800℃,140 MPa 下保溫2 小時。該熱等靜壓熱工藝與EOS DMLS 工藝相結合,可實現10 ^ 7 次循環(N = 9)中795 Mpa 的疲勞強度。

後處理工藝

後處理相當簡單,由加拿大溫尼伯的Precision ADM 執行。增材製造工藝的設置方式製造的髖關節柄與傳統製造的髖關節柄可以進行相同的後處理步驟。因此,無需支撐處理。後處理與目前市場上的傳統方式製造的髖關節柄類似,對髖關節柄錐形部位進行機加工,對零件頸部進行拋光,以實現最佳的疲勞特性。