3D金屬列印之晶格結構的獨特性

在各種製造技術及電腦硬體不斷進步的狀況下,nTop (nTopology)軟體橫空出世並提供了更加強大的設計功能。現在設計的物件隨著科技進步變得更加精密且複雜。然而,傳統的CAD軟體在如此的設計挑戰下面臨了極大的困難。受限於B-rep (Boundary Representation)的點線面與STL的大量三角面的儲存型式,設計複雜結構時經常遇到處理卡頓、編輯困難、難以檢視及儲存檔案容量過大等問題。晶格結構在各種領域上的應用愈加廣泛且多元,nTop讓晶格的設計更加有效率且輕鬆。受益於獨特的設計界面與Implicit Model的優勢,變更晶格的尺寸、厚度和排列方式等參數以進行再設計的時間成本變得極少。從變更到建模完成僅需數秒鐘即可完成傳統CAD軟體數小時以上的作業。

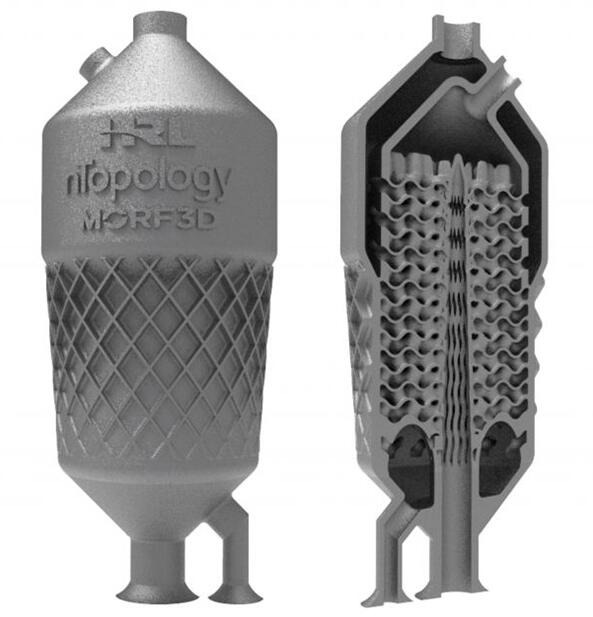

在航太領域中,利用晶格結構進行輕量化已是常見的減重方式。然而,除了結構支撐的強度以外,晶格結構帶來的高面積體積比也成為航太領域重視的特性。這項特性對於熱交換器的設計來說是很重要的設計考量。為此,EOS與nTop便利用這項特性設計了燃料機油熱交換器(FCOC)。

在現代飛機中,燃油大部分時間都在機翼上的管道流動,而機翼在飛行中處於冷空氣下。這可能導致其結晶並阻塞系統。為了解決該問題工程師必須設計一種可調節飛機燃燒室、機械和電氣系統溫度的合適方法。

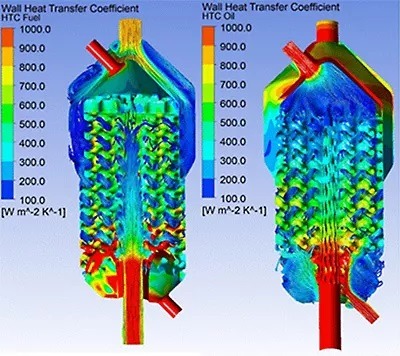

為了消散機油帶來的熱能並維持燃料溫度避免過冷結晶,FCOC的設計能夠有效利用機油的廢熱來對燃料進行保溫。EOS利用M290金屬積層製造設備並結合nTop獨特的TPMS-Gyroid晶格結構與Field-driven設計製造出一體成形的FCOC結構。與傳統的生產方式及設計模式相比,EOS與nTop設計的FCOC減少了40%的質量,並同時增加了146%的熱接觸面積。不僅達成了航太產業重視的輕量化,也大幅度地增加了熱交換的效率。同時,Gyroid獨特的結構也維持了物件應有的結構強度。結合Ansys的計算流體力學(CFD)模擬分析進行反覆比較能夠在製造前持續改善設計,最終可以讓熱交換器的性能提高超過150%。

燃油冷卻的(FCOC)熱交換器設計。圖片來自 ANSYS。

工程師可以使用燃料冷卻的油冷卻(FCOC)熱交換器在機油和燃料之間傳遞熱能,從而有效地:

- 使機油冷卻到足以潤滑和冷卻系統

- 防止燃料結晶

- 使燃油接近點火溫度

優化 FCOC 可能是一個挑戰,因為它們需要滿足嚴格的尺寸,形狀和重量限制才能適合飛機的配置。因此,負責優化熱交換器設計的工程師僅限於兩個選擇:

- 最大化內壁的表面積

- 限制內壁的厚度

傳統上,殼管式熱交換器設計是最可行的選擇,因為它們易於設計和製造。但是,工程師現在可以利用積層製造,拓撲優化和計算流體力學(CFD)來構建、成形、優化和評估以前無法生產的設計。

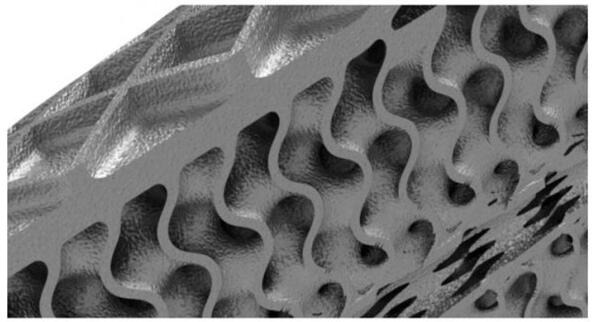

最小的表面晶格如何提高熱交換器的性能

基於 Gyroid 內表面的熱交換器

工程師可以使表面積/重量比最大化的一種方法是使用 nTopology 的 nTop Platform。借助此軟件,他們可以使用三重週期性最小曲面(TPMS)生成和設計 FCOC 的內部。例如,Gyroid 是一種 TPMS,可用於定義內部體積,該內部體積會最大程度地增加表面積和強度,同時使質量最小化。使用 nTop Platform 的幾何工具,工程師能夠將熱交換器的性能比傳統幾何提高 150%。

工程師將無法使用傳統技術來製造零件。但是,他們可以使用先進的積層製造技術來構造 FCOC 的複雜形狀。為了使壁薄,工程師選擇了專門用於3D列印機的高強度鋁合金。這種材料的強度使他們能夠將壁厚減半,同時又保持了飛機的關鍵結構要求,例如爆破壓力。

CFD 仿真可預測換熱器設計的性能

在整個迭代階段,工程師使用 ANSYS CFX 評估其內部 FCOC 熱交換器設計的性能。甚至在 nTop Platform 和 CFX 之間開發了可重複的工作流程,以加快迭代速度和優化網格。通過將此工作流程與設計迭代過程相結合,工程師能夠將性能再提高 12%。

燃料區域內部的傳熱係數和油流的流線的等高線圖(左)

油域內傳熱係數和燃料流線的等高線圖(右)

資料來源:ANSYS