積層製造正在重塑各行業解決熱管理問題的方式。通過實現複雜的幾何形狀和元件集成,這些先進技術正在為冷卻系統、散熱和整體熱性能設定新的標準。工程師們不再局限於傳統的製造限制,他們現在可以製造出創新的結構,如設計複雜的熱交換器和散熱器,以更高的效率解決多餘的熱量。

熱管理是汽車和航空航太、AI等領域的關鍵問題,這些領域的高速運轉、極端溫度和嚴格的設計公差要求可靠的冷卻。除了防止過熱,有效的熱管理解決方案還有助於提高能效、減輕總重量和延長部件壽命。隨著AM技術的不斷發展,它正在改變傳統的冷卻方法,使更輕便、更堅固的設計能夠提供無與倫比的傳熱能力。

瞭解現代工業面臨的熱管理挑戰

高效的熱管理已成為AI、汽車、航空航太等等製造商優化性能、安全性和可持續性的首要任務。隨著汽車和飛機越來越複雜,它們產生的熱能水準也越來越高,這就需要複雜的熱設計。這些壓力要求熱管理系統能夠處理高熱負荷,保持精確的溫度控制,並最大限度地降低能耗。

傳統的熱管理解決方案往往難以滿足這些要求。複雜的發動機佈局、更緊湊的設計空間以及減輕整體重量的需要,都給傳統方法帶來了巨大壓力。高冷卻需求也增加了燃料消耗、成本和環境影響,更不用說對發熱部件的壓力了。這些低效率問題凸顯了為什麼新一代解決方案,包括積層製造製造驅動的方法,已成為熱交換器解決方案的關鍵,無論它們是依賴於被動冷卻還是主動冷卻。

傳統冷卻系統的不足之處

傳統的冷卻策略可能非常笨重,並受到設計限制。大型散熱器、基本散熱片和大量管道並不總是有利於精確傳熱或優化熱傳播。在許多情況下,熱介面和熱管的佈置無法有效到達熱源,從而增加了熱量過剩的風險,並限制了整體功效。

賽車運動、航空航太推進和高性能電子產品等行業都曾報告過冷卻系統失效導致的設備故障或性能下降。以下是幾個詳細的例子,著重說明了傳統系統在哪些方面無法滿足不斷發展的要求:

- 高性能汽車發動機: 傳統的散熱器難以實現快速散熱,迫使設計在發動機功率或車輛佈局方面做出妥協。

- 航空燃料系統: 大而重的導管會降低有效載荷能力,從而限制了提高機身燃油效率的設計可能性。

- 惡劣環境中的電子設備: 笨重的散熱器和風扇可能不足以應對極端的溫度波動,需要更強的熱迴圈復原能力。

面對這些挑戰,許多製造商認識到需要採用新技術來確保性能、熱能分配和效率。

創新熱管理的必要性

與傳統製造不同,AM可使工程師創建專門用於增強被動冷卻和熱分佈的幾何形狀。複雜的通道、先進的散熱片和定制的熱交換器都可以直接生產,從而減少了裝配步驟和材料浪費。更具創新性的熱管理方法不僅能提高性能,還符合可持續發展和成本目標。優化冷卻可降低能耗,延長元件壽命,幫助製造商在不犧牲核心設計自由度的情況下實現目標。隨著這些優勢變得越來越明顯,EOS在AM方面的專業技術及其對開拓新解決方案的承諾正在推動整個行業向前發展。

積層製造如何革新熱管理

AM提供了無與倫比的設計自由度和材料效率,使工程師能夠將定制通道、先進的冷卻路徑和優化的散熱片集成到單個部件中。當涉及到熱交換器、散熱器和其他關鍵部件時,這些技術能夠實現傳統方法無法比擬的細節和精度。通過只在需要的地方鋪設材料,最大限度地減少了浪費,並實現了管理多餘熱量所必需的複雜幾何形狀。這些創新技術有助於簡化熱傳導、熱擴散以及高性能應用中的整體溫度調節。

直接金屬鐳射燒結技術(DMLS)是這一技術革命的典型代表。通過逐層精確熔化金屬粉末,DMLS 可以製造出高度複雜的冷卻解決方案,包括在高溫應用中按照部件形狀設計的保形冷卻通道。這種定制化水準可提高熱導率、增強熱性能並顯著降低整體熱阻。通過在DMLS領域的先驅作用,EOS提升了有效熱管理解決方案的標準,為工程師提供了以更高精度和可靠性應對熱挑戰的靈活性。

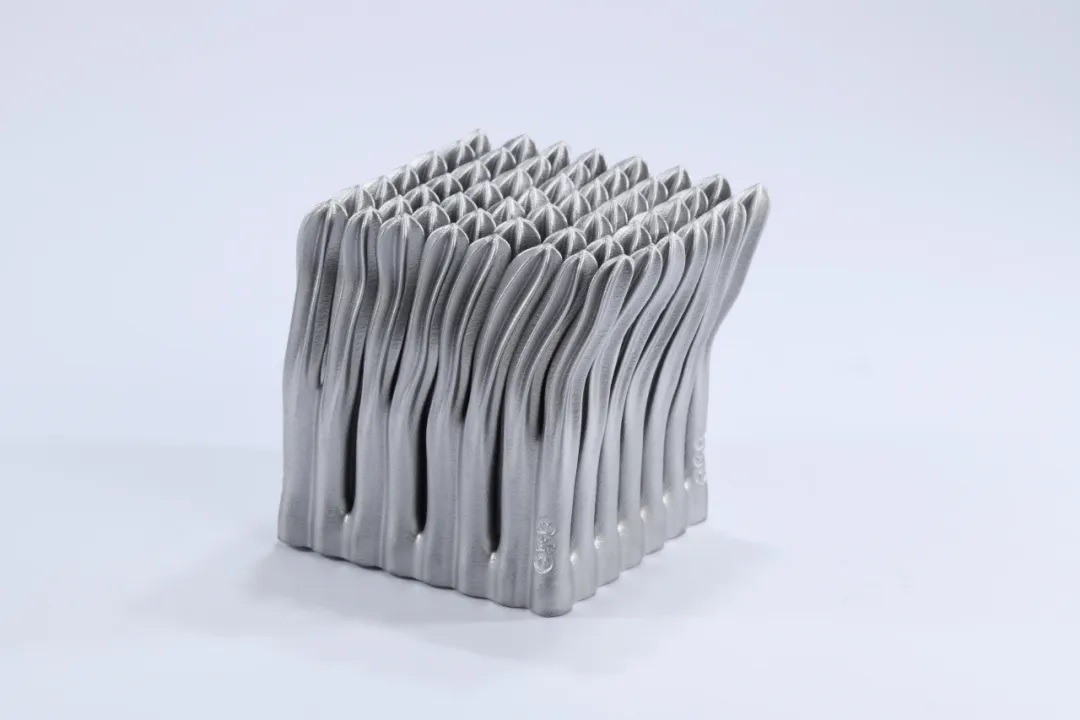

EOS Additive Minds熱交換器在EOS M 290上的應用 (圖片來源: EOS)

AM驅動的熱管理解決方案案例研究

EOS在為汽車和航空航太專案的客戶提供切實成果方面發揮了重要作用。增強熱管理是這些成功的關鍵因素,證明了AM如何在性能、效率和耐用性方面帶來可衡量的差異。

- 高溫發動機部件: 利用DMLS,更薄的壁和優化的冷卻路徑可降低熱阻,從而顯著提高發動機效率。

- 飛機熱交換器: 通過複雜的晶格結構減輕重量並提高熱傳導效率,使飛行時間更長、效率更高。

這些例子強調了有針對性的散熱如何通過減少元件故障、降低能耗和提高運行可靠性,轉化為可量化的投資回報。

用於熱應用的積層製造 材料創新

材料選擇是任何熱管理產品的關鍵因素。利用AM技術,工程師可以從一系列高導熱合金中進行選擇,這些合金是專門為增強熱傳導和更均勻地散熱而配製的。這些材料(如銅、鋁和鎳基合金)被塑造成可最大限度地進行熱交換的形狀,從而確保在暴露于持續應力的環境中實現適當的熱管理。可持續發展在這些進步中也發揮了重要作用。通過逐層沉積材料和回收未使用的粉末,製造商減少了廢金屬和能源消耗。由於減少了生產步驟和材料浪費,對環境的影響大大降低。這與EOS對負責任製造的承諾及其在推動AM領域發展方面的領先地位不謀而合。

積層製造熱管理的未來

AM領域的新興趨勢有望進一步重塑熱管理解決方案。從機器學習驅動的設計優化到將AM與傳統方法相結合的混合製造工藝,這些進步有望實現更節能的冷卻、更好的系統級集成以及顯著增強的製造靈活性。隨著這些趨勢的成熟,使用超高導熱材料和設計更加複雜的熱交換器的潛力將有助於滿足對精確溫度控制和降低能耗的不斷增長的需求。

積層製造也即將超越小眾應用領域,進入主流製造業。隨著越來越多的公司認識到DMLS等技術在提高熱交換應用性能方面的能力,採用率將繼續上升。生產具有集成冷卻通道的完全定制化輕質結構的能力,正在推動各種發熱部件實現更好的性能。

全行業採用的機遇

基於AM的熱管理解決方案具有諸多優勢。通過消除傳統製造的設計限制,各行業可以顯著提高冷卻效率並釋放新的設計能力。從而節約成本,減少碳足跡,提高長期可靠性。

目前受益的行業包括:

- 航空航太: 定制的散熱器和輕質熱交換器可確保以最小的重量實現最佳的溫度控制。

- 汽車: 採用AM技術的部件可改善動力總成的冷卻效果、縮短開發週期並降低能耗。

- 電子和半導體製造: 精確定位的通道可為敏感電路和高密度發熱元件散熱。

- 醫療設備: 定制冷卻解決方案有助於保持敏感設備的穩定運行條件。

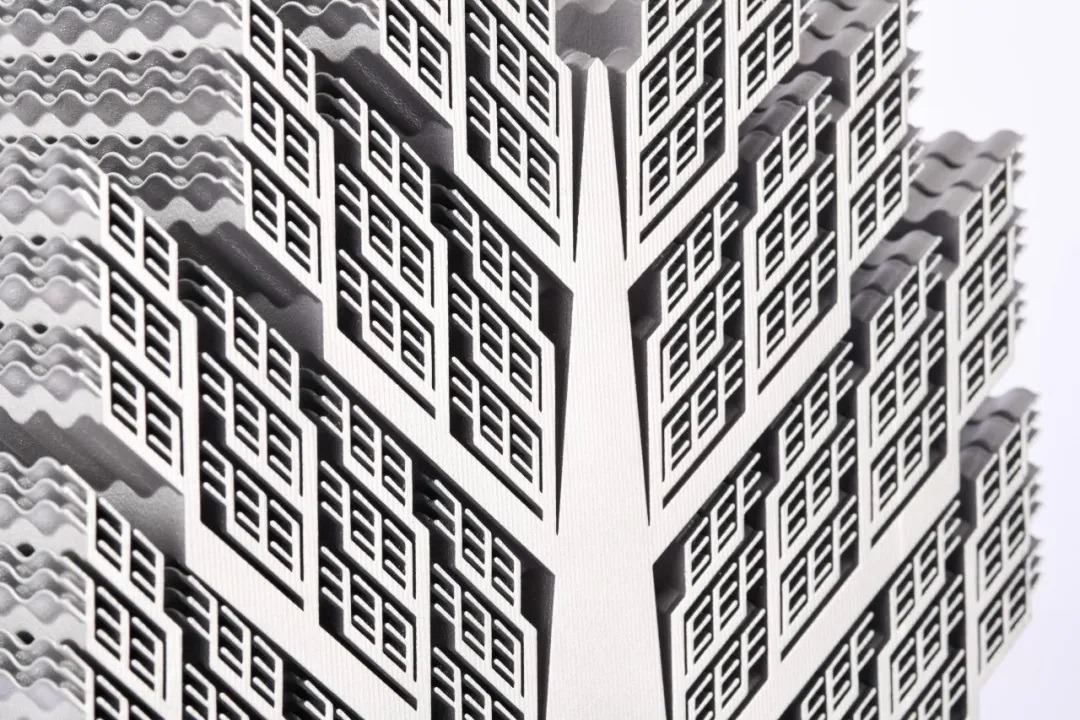

採用 nTopology 優化技術的 EOS 熱交換器應用,在EOS M 290上製造,材料為AlSi10Mg(圖片來源: EOS)

重新定義熱管理的可能性

AM改變了工程團隊處理發熱和溫度控制問題的方式,其精度和複雜程度是傳統製造無法達到的。通過集成熱管、複雜的通道幾何形狀以及對高傳導性材料的精心選擇,AM使航空航太、汽車和其他領域的製造商能夠實現降低熱阻和保持穩定工作條件的解決方案,同時最大限度地降低能耗。這一進步在很大程度上得益於EOS在AM創新領域的領先地位。通過將先進的DMLS機器與定制材料和專家指導相結合,該公司提供的框架可説明客戶實現始終如一的高散熱性能。因此企業可以更快、更持久地將新產品推向市場,並從優化設計的冷卻平臺中獲益,從而提高可靠性和效率。

對於那些希望提高運營效率並領先於不斷增長的性能需求的企業來說,探索EOS的AM解決方案可能會改變遊戲規則。從定制熱交換器原型到開發完全集成的熱管理系統,EOS隨時準備説明企業重新定義冷卻和散熱領域的可能性。