Lithoz 技術

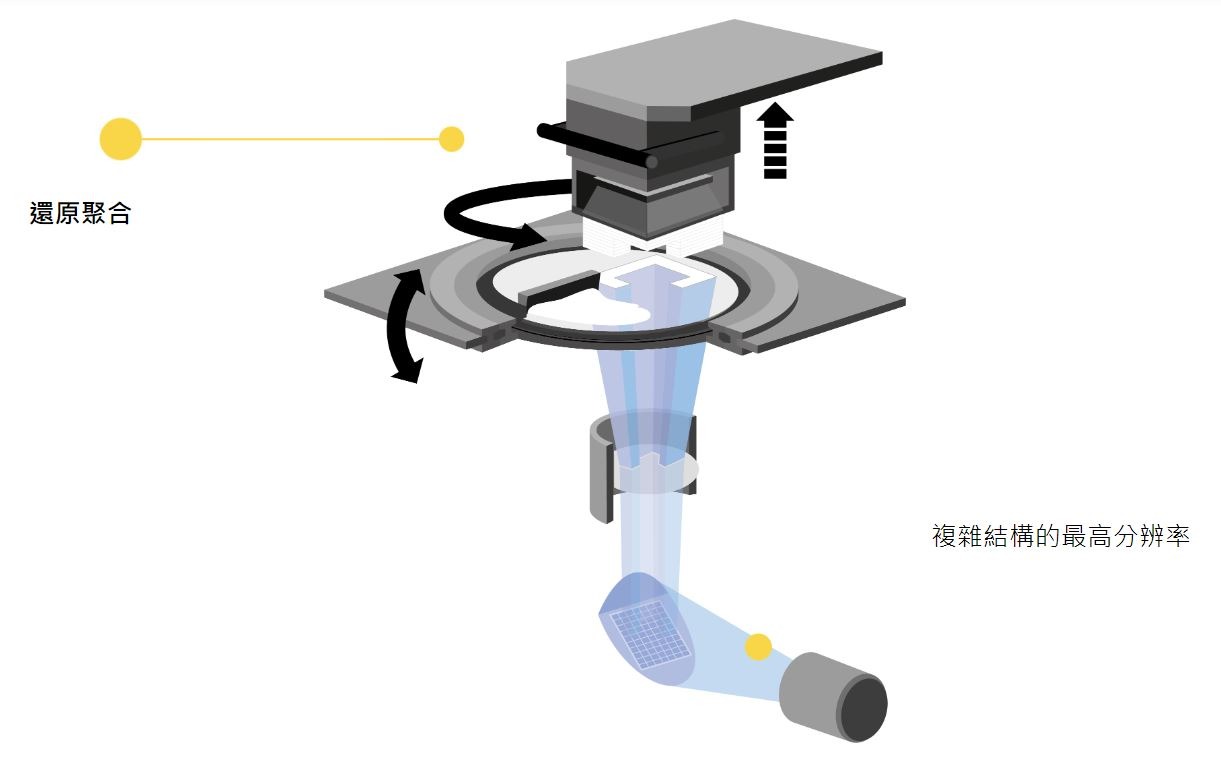

LCM 技術可以生產最複雜的幾何形狀和微型結構,

從而實現使用傳統陶瓷工藝無法實現的設計。

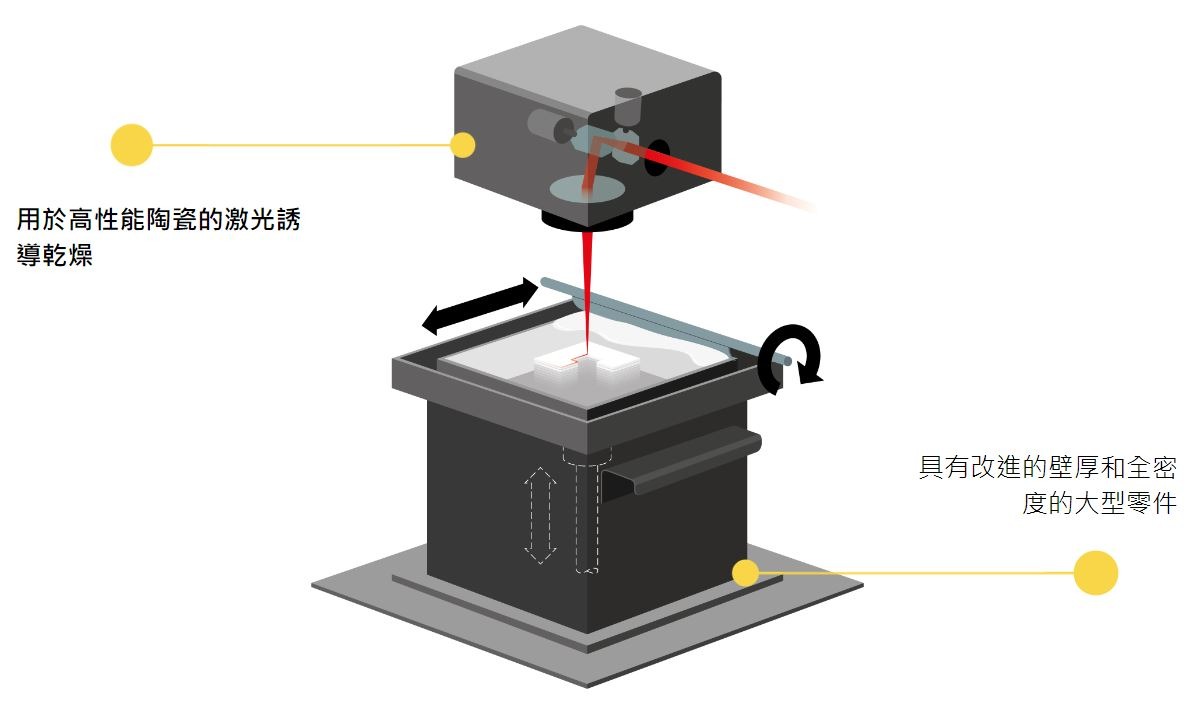

LIS 技術可以生產厚壁全密度大型零件的頂級 3D 成型工藝。

這種創新技術加快了傳統陶瓷工藝的生產速度。

LCM 過程

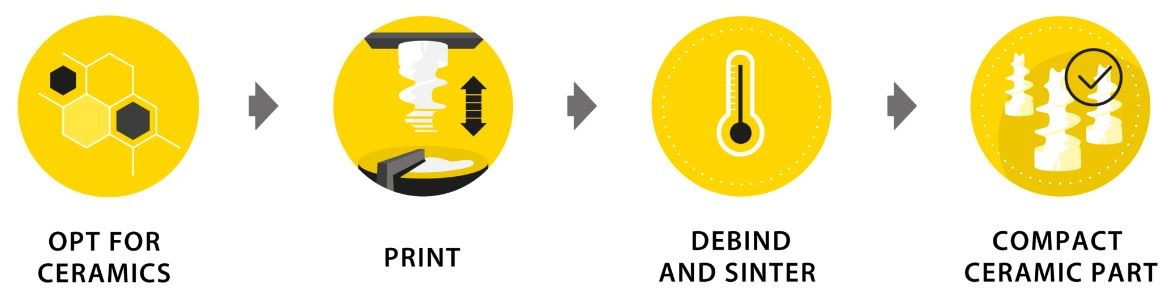

從 CAD 模型開始,流程的第一步是工作準備和設計優化。列印作業的信息直接從電腦以數位方式傳輸到 CeraFab 3D 列印設備。裝有陶瓷的液體(漿料)自動分配並施加到透明桶中。可移動的構建平台從上方浸入泥漿中,然後選擇性地暴露在桶下方的可見藍光下。分層圖像是通過數位微鏡設備 (DMD) 結合最先進的投影系統生成的。通過重複此過程,可以逐層創建三維綠色部分。熱後處理後,粘合劑被去除,組件被燒結,從而產生完全緻密的陶瓷組件。LCM 技術利用了數十年的陶瓷粉末加工經驗。通過使用與注塑成型相同的粉末和烘箱,可以生產出具有優異機械性能和表面質量的陶瓷部件。

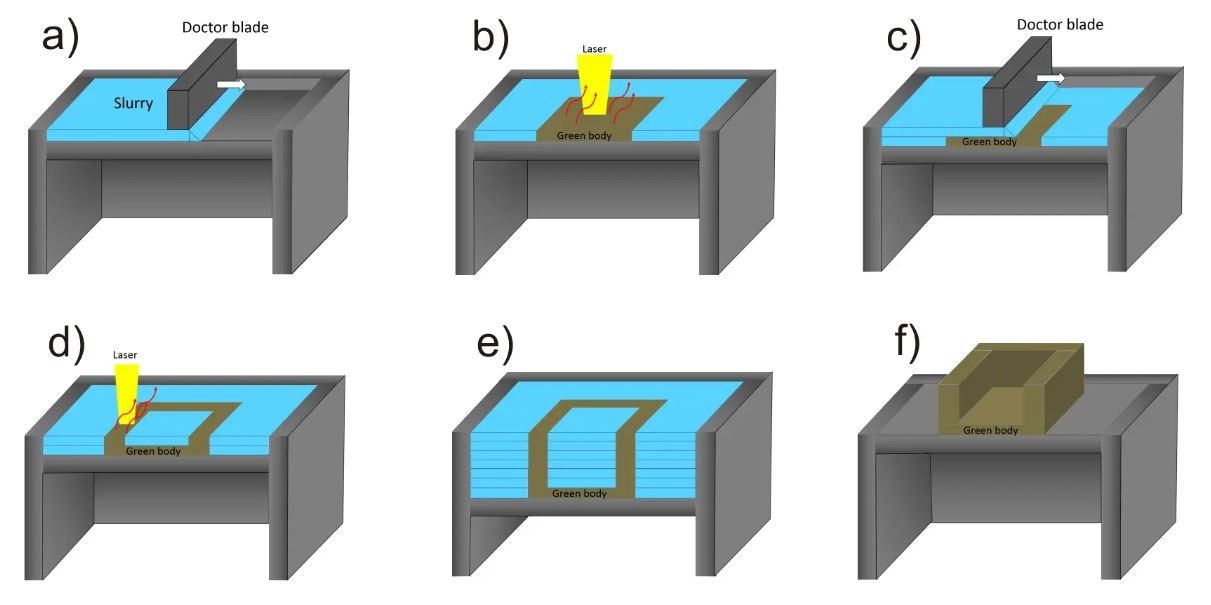

LIS 過程

從 CAD 模型開始,與列印作業相關的信息以數位方式直接從電腦傳輸到 CeraMax Vario設備。在每次列印運行開始時,平台上都會塗上一層厚度達 1,000 µm 的水基漿料。接著高速 CO2 雷射根據層圖案規格選擇性地乾燥漿料,然後再施加額外的漿料層並選擇性地乾燥,直到產生具有所需幾何形狀的成品生坯。此時,還處於懸浮狀態。

在最後一個循環之後,升高構建平台,讓多餘的漿料流出並留下獨立的生坯,最後進行與傳統陶瓷製造工藝相同的後處理步驟。

Lithoz 設備

| 技 術 | LMS | LMS | LMS | LMS | LMS | LMS | LIS |

|---|---|---|---|---|---|---|---|

| 型 式 | CeraFab S25 | CeraFab S65 | CeraFab S230 | CeraFab Lab L30 | CeraFab S65 Medical | CeraFab Multi 2M30 | CeraMax Vario V900 |

| 橫向分辨率 | 25um | 40um | 75um | 40um | 40um | 40um | 約0.5mm (CO2雷射直徑) |

| 建構速度 | 每小時150層 | 每小時150層 | 每小時150層 | 每小時150層 | 每小時150層 | 每小時100層 | 8 m/s (掃描速度) |

| 層 厚 | 10-100um | 10-100um | 20-200um | 25-100um | 10-100um | 10-100um | 20-1000um |

| 建築結構 | 64 x 40 x 320 mm | 102 x 64 x 320 mm | 192 x 120 x 320 mm | 76 x 43 x 170 mm | 102 x 64 x 320 mm | 76 x 43 x 170 mm | 250 x 250 x 290 mm |

| 設備尺寸 | 1050 x 850 x 1780 cm | 1050 x 850 x 1780 cm | 1050 x 850 x 1780 cm | 750 x 550 x 1600 cm | 1050 x 850 x 1780 cm | 1800 x 850 x 1780 cm | 1850 x 950 x 2200 mm |

| 設備重量 | 400 kg | 400 kg | 400 kg | 150 kg | 400 kg | 560 kg | 450 kg |