選擇硬刮刀還是軟刮刀?

說到刮刀的選擇,積層製造(AM)一直存在著是使用軟刮刀還是硬刮刀解決方案的爭論。但這其實沒有那麼難選擇?

金屬積層製造中使用的刮刀類型多種多樣。生產中最終使用哪種刮刀取決於多個參數,AM操作員可以根據列印的材料、零件幾何形狀以及不同行業和標準的各種要求,在各類刮刀之間進行選擇。

除了材料的選擇外,列印能力也是影響刀片類型選擇的一個重要標準。

在 EOS原廠,所有已公開發佈的工藝和材料都是使用硬質刮刀作為預設選項。通過硬質刮刀來驗證工藝有兩個主要優勢:首先,由於磨損而造成的污染大大減少;其次,使用硬刮刀可最大限度地提高工藝品質,從而實現無任何刮刀接觸的流暢工藝。問題的關鍵在於刮刀材料的類型是否會影響零件品質和粉末的性能。

接下來,我們將為這些問題提供初步答案,並為選擇刀片材料的決策提供支援。

不同的刮刀材料 Different Recoater Materials

刮刀有多種類型,每種類型都由不同的材料製成,可用於不同的應用。但大致上可分為兩類:軟質和硬質。

軟刮刀分為橡膠刀片或毛刷,通常用於對成品部件細節要求較高的精細專案。這種刮刀有可能在鋪粉不完美的地方彎曲,減少因刮刀卡住而中斷工作的風險,但這可能意味著零件的表面處理不夠純淨。軟刮刀對於表面積較大的高縱橫比零件也很有效。

硬質刮刀可由高速鋼(HSS)或氧化鋯陶瓷刀片製成,是磁性金屬粉末列印的理想選擇。硬質刮刀可提供更高水準的零件品質和可重複性,同時改進材料和工藝開發,這也是它們成為 EOS 原廠3D 列印機首選的原因。由於硬質刮刀的容錯性不如軟質刮刀,因此更容易發生卡刀現象,但當需要構建精細結構時,硬質刮刀並不是最佳選擇。

刮刀測試 Testing AM Recoaters

為了瞭解不同的積層製造刮刀和金屬粉末組合是否會對於最終的製造品質產生影響,我們選擇了三種刮刀和三種列印材料進行了一系列對比測試。

我們選擇了三種金屬材料分別是 EOS Aluminium AlSi10Mg、EOS Titanium Ti64 和 EOS MaragingSteel MS1。我們之所以選擇這三種廣泛使用的特殊金屬粉末,是因為它們各自具有不同的特性。鋁粉是一種輕質合金,常用於航空航太和移動應用領域,而鈦粉則是一種密度更大、更堅固的材料,常用於各行各業,尤其是醫療植入物生產領域。鋼粉是我們的磁性材料,常用於模具生產。就我們的實驗而言,這些粉末的關鍵區別因素在於它們不同的密度和粉末顆粒分佈,這將使我們能夠觀察不同的刮刀對於不同的粉末類型的影響。

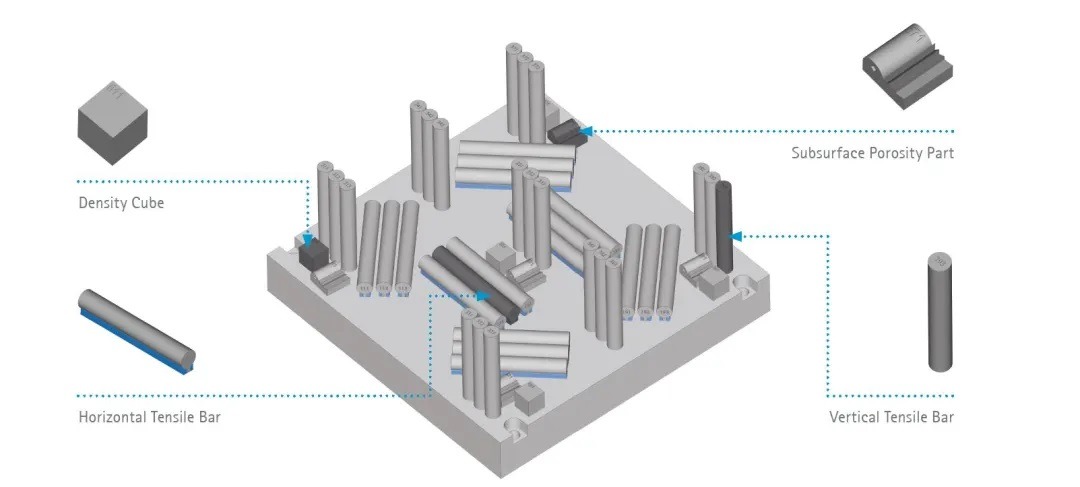

我們繪製了各種標準化的構建圖,以便對每個構建圖進行直接比較。第一個作業佈局是一系列簡單的形狀,如不同方向的圓柱體和立方體。這項工作一共進行了七次–每種刮刀和粉末的組合各一次,外加一個標準 “控制 “版本。

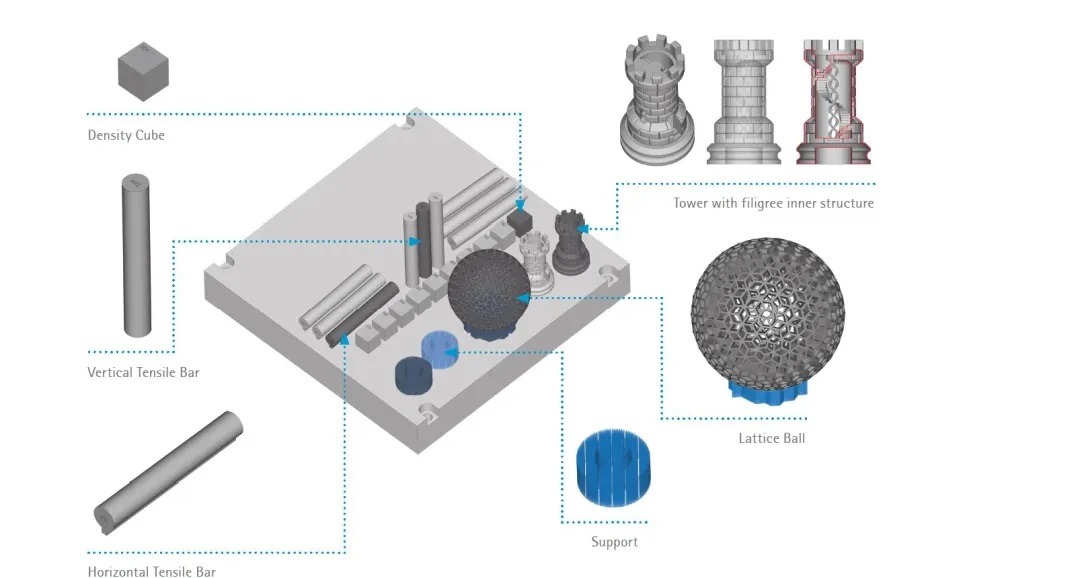

第二項工作也是專門為測試彈性體刮刀的精細列印效果而設計的。這項工作中的部件包括一個格狀球和一個帶有絲狀內部結構的國際象棋,以真正提高刮刀的能力。在第二項工作中,我們故意將構建平臺的一半留空,以便在完成部件後觀察損壞的刀片對粉床的影響。

我們發現了什麼? What did we find?

簡單地說,我們發現無論使用哪種金屬粉末,每種刮刀之間都沒有真正的區別。這並不是說生產出來的零件之間沒有任何區別,只是說在某種粉末上使用哪種刮刀都不會產生任何明顯的差異。例如,在使用鈦粉進行列印時,使用每種刮刀列印的部件都相當一致。

我們對每次列印的三個主要方面進行了評估,以確定可能出現差異的地方。首先,我們檢查了刮刀刀片的性能,以確定刮刀與粉末的組合是否更容易卡住。其次,我們檢查了成品部件的整體品質,以確定是否存在與其他部件不同的地方-成品的機械性能和孔隙率。第三,我們分析了列印後的粉床,以確定列印材料是否受到任何干擾,例如粉末 “結塊”狀況-在這種情況下,不同密度的粉末可能會對所選的刮刀產生不同的反應。

我們發現,對於所有刮刀與粉末的組合,列印機的性能、製造品質和粉床的完整性都符合 “良好製造 “的必要參數。我們注意到一些非常小的差異,我們假設這可能是由於材料批次的改變造成的。

我們學到了什麼? What have we learned?

通過測試發現,從生產品質的角度來看,使用哪種金屬粉末和刮刀組合並不重要。重要的是所製造零件的預期用途。經過測試的每種金屬粉末和刮刀組合都能為不同的實際應用帶來好處。為合適的零件使用合適的金屬材料是首要目標,而使用能讓零件發揮最佳性能的刮刀則是其次。

我們將繼續進行研究與測試,看看 3D列印機中粉末和刮刀的變化會如何影響零件的性能,並確保零件的長期實際應用。