選擇硬刮刀還是軟刮刀?

說到刮刀的不同選擇,積層製造(AM)一直存在著是使用軟刮刀還是硬刮刀解決方案的爭論。在此,我們將概述一下不同配置的使用案例,以及軟刮刀和硬刮刀的優缺點。

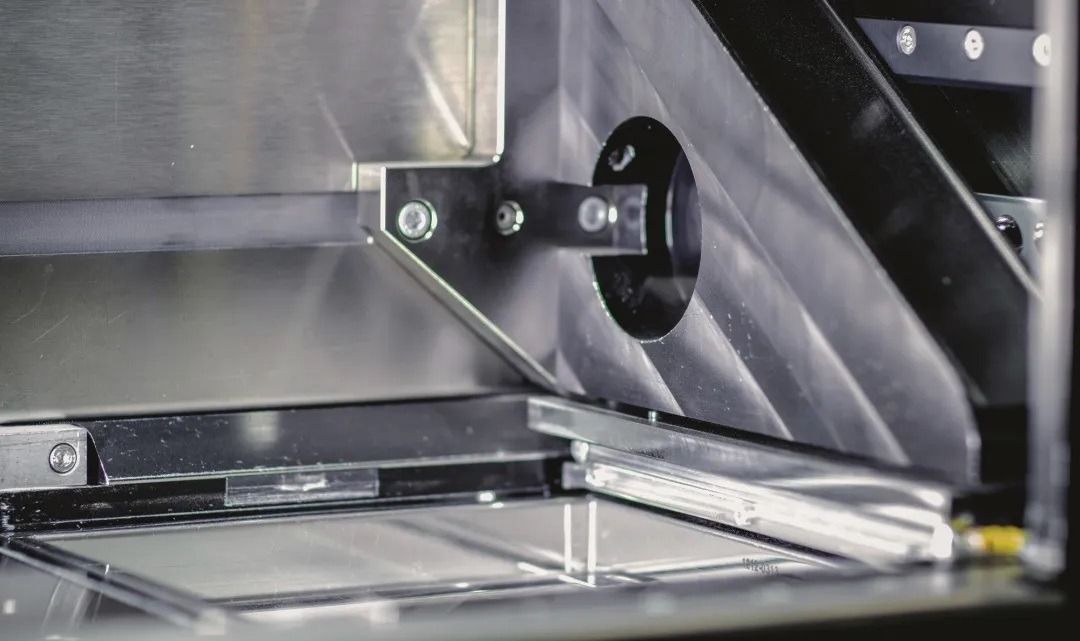

EOS設備的標準選項是硬刮刀,因為它在零件品質和可重複性方面具有優勢。硬質刀片可確保層厚一致,並可清除部件表面的飛濺物,這些飛濺物在曝光過程中從熔池中噴出,是導致後續層熔合不充分的高風險因素。

由於其形狀和硬度,硬質刀片可在鋪粉過程中壓實粉末,從而提供密度更高的粉末床層。所有 EOS 標準工藝參數都是使用硬刮刀開發的,因為它們對不合適的工藝參數非常敏感。因此,可以很容易地將工藝視窗縮小到穩健的工藝參數上,從而提供穩定的工藝。

與軟刮刀相比,硬刮刀具有更強的耐磨性,即使在長時間的生產過程中也能確保鋪粉穩定,因此整個部件的性能更加穩定。儘管硬刮刀通常比軟刮刀昂貴,但在進行成本分析時,也必須考慮到硬刮刀的使用壽命更長,所需的維護量更少。

▲ 採用HSS硬刮刀製造的渦輪葉片 (圖片來源: EOS)

確保最高的零件性能

由於磨損可能會造成粉末污染並導致夾雜物,因此受嚴格監管的行業對軟刮刀的使用持保留意見。例如,航空航工業尤其希望在發動機應用中避免矽夾雜物。不過,這並不是排除在外的一般標準。

受益於硬刮刀優勢的典型應用是在機械性能或尺寸精度方面對可重複性品質要求最高的零件,以及體積較大的零件。硬質刮刀的主要挑戰在於其剛性。如果零件與刮刀接觸,就很有可能導致工作中斷,而軟刮刀可以適應零件的變形。零件與刮刀之間發生接觸的原因包括殘餘應力導致的支撐失效或不合適的工藝參數導致的過熱。不過,對於高品質零件或批量生產而言,這一缺點也可以被視為優點。即使使用軟刮刀完成製造工作,損壞或瑕疵最終仍會存在,如果損壞在工序下游被發現,會造成更高的成本。雖然使用硬刮刀時工作會暫停,但 AM 工程師會得到直接回饋,說明設計、支撐或工藝參數出了問題,零件必須進行再一次反覆運算。

另一個缺點是,由於刀片的硬度,鋪粉過程中的所有摩擦力都會傳遞到零件上,這一事實限制了高縱橫比的可製造性。在鋪粉過程中,摩擦力可能會使零件彎曲或引起振動,從而影響粉末床。這一難題可以通過調整工藝參數(考慮零部件的熱狀況)得到部分緩解,但對於高而薄的設計來說,這仍然是一個限制因素。

▲ 採用HSS硬刮刀製造的帶有晶格結構的髖臼杯 (圖片來源: EOS)

然而,用於醫療應用的晶格結構等精細物體表明,在調整工藝參數時,使用硬刮刀可以相當容易地製造出易碎部件。髖臼杯就是一個很好的例子,它的結構精細,但品質要求高,硬刮刀可以證明它的優勢。

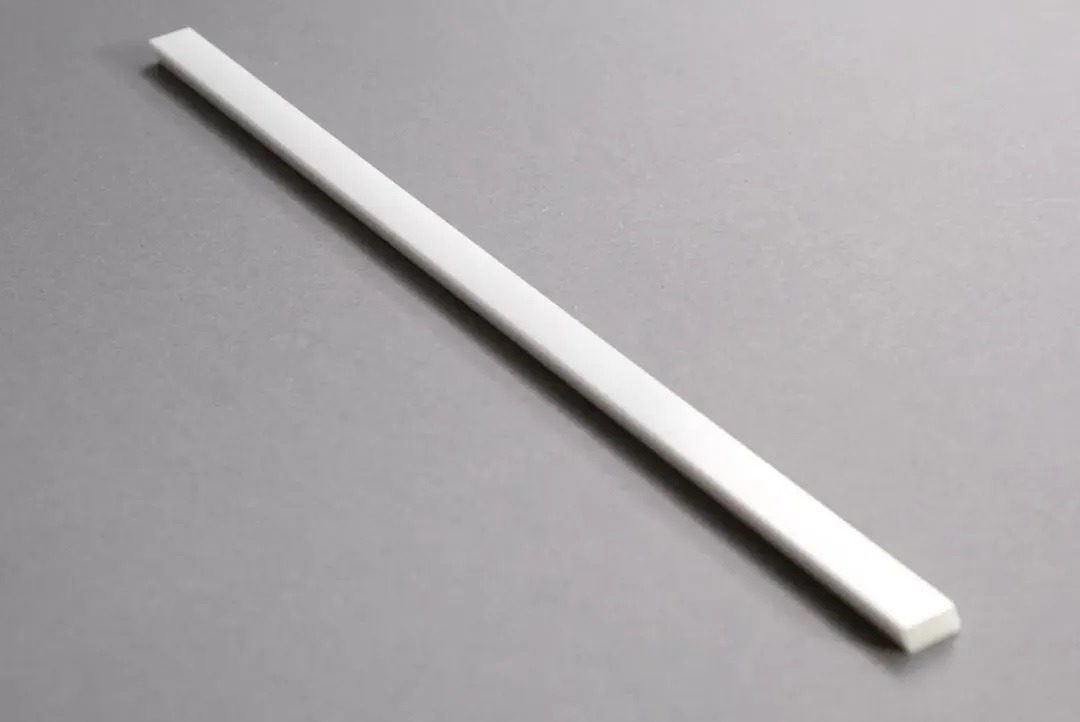

EOS設備有兩種不同類型的硬刮刀: HSS(高速鋼)和陶瓷。

根據所用材料的不同,必須選擇不同的刮刀配置。對於大多數材料來說,使用高速鋼刀片是因為即使刀片經過硬化處理,仍具有一定的延展性。因此,與陶瓷刮刀相比,與零件接觸後出現缺口的風險較低。不過,如果在粗加工後出現缺口,例如由於支撐失效,則不必更換刀片,只需仔細打磨即可。

▲ 陶瓷刮刀

如果材料是可磁化的,則必須選擇陶瓷類型的刮刀。否則,粉末會粘附在刀片上,並在鋪粉過程中產生條紋。EOS 產品系列中的此類材料包括 CX、PH1、17-4PH 或 MS1 等鋼材。與高速鋼刀片不同的是,由於陶瓷的脆性,無法磨削潛在的缺口。不過,這種材料非常耐磨。

軟刮刀的主要優點是在於鋪粉過程中減少刮刀對零件的作用力。由於軟刮刀更加靈活,因此如果摩擦力過大,刮刀可以讓位;如果零件變形並粘連在粉末床中,刮刀可以在一定程度上適應零件的輪廓。因此,軟刮刀的優勢主要體現在兩個方面:

- 能夠更輕鬆地製造高縱橫比零件和易碎特徵。

- 降低因刮刀堵塞而導致工作中斷的可能性。特別是在原型製造中,短期效果往往比確保零件品質更重要。這就是為什麼許多服務提供者通常使用軟刮刀,以滿足緊迫的交貨時間。

之前在與硬刮刀的比較中已經簡要提到了軟刮刀的主要缺點。由於無法確保在整個成型高度上都能保持穩定的鋪粉效果,刮刀的磨損增加會影響長時間成型作業的零件性能。此外,在零件變形的情況下,例如由於與基板的附著力不足,雖然工作仍在繼續,但零件的尺寸精度很可能不符合規格。因此,工作的成功完成並不一定意味著零件符合規格要求。

不過,軟刮刀是一種有用的工具,其需求是由應用驅動的。對於某些具有上述特點的應用,它可以成為最經濟的解決方案:高縱橫比、易碎特徵或需要短期效果。

EOS 提供三種不同的軟刮刀,一個是碳纖維刷刮刀,另一種是用於 EOS M 290 的上述兩種聚合物刮刀:矽樹脂和丁腈橡膠(NBR)。

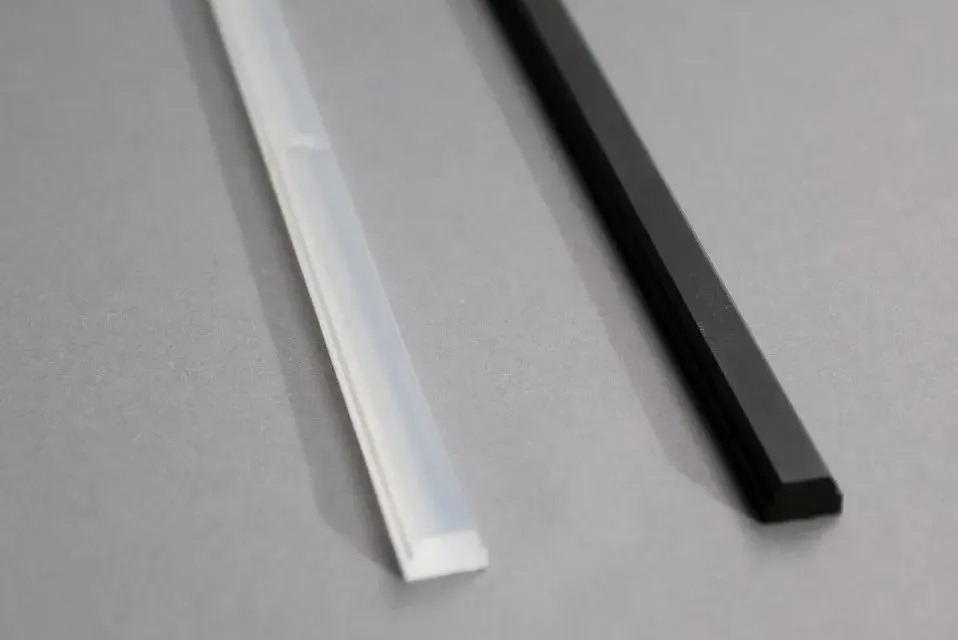

碳刷刮刀配備了一組短碳纖維,安裝在一個支架上。與聚合物刀片相比,它可能略有優勢,但價格更貴。在與零接觸的情況下,由於碳纖維可以在一定程度上向一側彎曲,因此刮刀永久損壞的概率略低於聚合物選項。此外,摩擦力的影響更加局部化,因為零件只與一定量的纖維發生作用,這使其更適合製造易碎零件。EOS M 290 的兩種聚合物刮刀也可用於大型框架系統 EOS M 400 和 EOS M 400-4。最簡單的區分方法是看顏色:矽膠刀片是透明的,丁腈橡膠刀片是黑色的,但在性能和使用條件方面也有區別。NBR 材料的指定使用溫度不超過 80 °C,而矽膠材料則適用於溫度較高的構建工作。

▲ 矽膠刀片(透明),丁腈橡膠刀片(黑色)

為了展示新型聚合物軟刮刀的能力,我們製作了一些高縱橫比部件,並在其上印上 EOS M 290 字母,以進一步增加挑戰性。我們使用 Materialise Magics 製作了樹支架,其最大縱橫比為 66(直徑 2.5 毫米,高度 165 毫米)。上面的 EOS M 290 文字是在 Materialise 3-matic 軟體的説明下設計的,由網格和內部的體積圖組成。此外,EOS Logo的精細支撐是用 Materialise e-Stage 製作的,該軟體可實現全自動支撐生成,有助於節省支撐所需的材料,並大大減少資料準備時間。然後,所有材料都在 EOS M 290 上使用 EOS Aluminum AlSi10Mg 和新型 AlSi10Mg 60 µm Core 工藝進行列印。

圖片來源: EOS

綜合以上結論為每種類型的刮刀都有適當的使用情況。EOS原廠認為,對於重複性品質要求最高的零件,硬刮刀是標準選擇,而軟刮刀則適用於高縱橫比的零件。此外,當交貨時間比瑕疵風險更為重要時,軟刮刀也是首選。EOS 同時提供硬質和軟質刮刀,因此可以輕鬆選擇最適合您應用的刮刀。