航空航太公司的空中客車防務及太空採用積層製造技術生產衛星部件

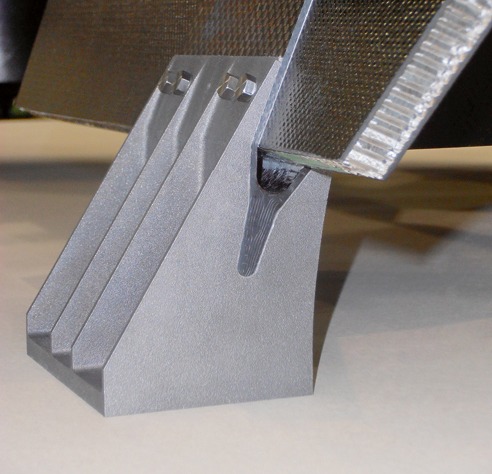

通信衛星: 三個積層製造的支架輕鬆承受 330°C的溫度範圍並滿足永久性空間飛行任務的高水準要求 (來源: Airbus Defence and Space).

衛星一詞的直譯並非是解釋這些技術設備的複雜程度及其在我們日常生活中所起的作用。它們的任務涵蓋天氣預報、資訊傳輸和導航資訊。Airbus Defence and Space部門是全球領先的衛星及空間運輸技術供應商之一。其西班牙子公司是衛星業務的一部分,並且也是其本土市場最大的航空航太公司。

產品範圍從衛星系統到國際空間站(ISS)的組件。複合材料的能力中心也位於馬 德裡的總部 — 因為創新材料和生產方面在航空航太工業中發揮著重要的作用。 由於巨大的溫差和外力介入,對設備的要求特別高。為了使零部件製造達到最佳效果,Airbus Defence and Space部門首先依賴德國公司 EOS 提供的積層製造技術。

挑戰

目前這一代衛星中包含特定的支架,可作為衛星本體和反射體和安裝在其上端的接駁設施之間的橋樑。Airbus Defence and Space部門的工程師在這些固定支架的結構方面面臨著兩大挑戰: 一方面這些支架必須牢牢地固定在本體上;而另一方面這些支架的任務只是減緩太空中的極端溫度波動。支架作為絕緣層是十分重要的,溫度範圍從 -180 到 +150°C,所以材料所受的應力極高,很少有材料能夠滿足這樣的要求。在航空航太工業中,鈦被一再證明是非常合適的選擇。除了其在重量和熱導率方面的優勢外,它還提供了一個可接受的密度;畢竟要被送入太空的每一千克重量都要耗費幾千美元的成本,確切的數額取決於輸送系統和要到達的軌道等因素。然而,六位元數字以上的成本並不少見。

這些支架以傳統方式進行製造,尤其是其與衛星的碳成分的接合,這是一項承受較高熱應力的功能,並不符合Airbus Defence and Space部門的期望。此外,衛星元件上的後續安裝非常耗時,所以需要降低成本。因此,工程師們開始尋找替代品。 特別注意到的是,未來組件的設計可相應地進行優化。

解決方案

這一使命就落到了 EOS 肩上,其提供金屬零件生產的積層製造技術。這意味著,鈦作為一種久經考驗及測試的材料仍然可以採用。元件的設計也要求具有較高的適應力。

負責 Airbus Defence and Space天線領域的專家Otilia Castro Matias解釋說: “現在我們所找到的解決方案具有兩個優點。其一,我們能夠對生產本身進行優化;此外,我們還對設計進行了改進,所以整個工件可以一步完成生產。可以這麼說,就是從一整塊上切下一塊。儘管從技術層面上講,這有違傳統的技術手法。”

一旦確立了設計方案,即可實施行之有效的工藝過程: 工程師們將 3 維結構圖從 CAD 軟體中搬到了生產設備「EOSINT M 280」中並進入製造過程: 一束鐳射一層一層精確地融化和硬化了熔敷金屬粉末,所以在精密工件製造完成後,除了可重新利用的原材料外,並沒有留出多餘的材料。

結果

新設備達到了參與此工作的專家們全部期望。最重要的是提高了整體結構的耐溫性,現在可以在 20 kN 的受力下輕鬆並永久地承受 330°C的裕量。 除此以外,西班牙航空航太專家們能夠在組裝進給及副反射器裝置時,將支架的製造時間縮短為五天。 如今,每顆衛星所需的三個支架的生產時間只有短短不到一個月。

“在品質鑑定試驗期間,這些改進極大地減少了熱誘發的失效。 太空活動的費用相對較高,所以防止任何硬體可能出現的故障更為重要。這種積層製造法為專案的關鍵方面帶來可衡量的好處,無需在其他地方削減成本。 不妥協 — 這是工程師們樂於聽到的話,但在很多時候卻聽不 到。”Castro Matias 補充說。

除了技術上的優勢外,還有針對性地削減了成本:僅生產方面就節省了20%以上,而且工程師們還對部件進行瘦身: 所減重量約為300克,這意味著每顆衛星共減少近一千克的重量。

歐洲空間局(ESA)也支持這一計畫。 在其成功完成之後,允許在航空航太領域中繼續採用這種高效生產技術。

強悍的鈦支架採用 EOSINT M 280 製造。它們能輕鬆和永久地承受太空中的高溫和外力

(來源:Airbus Defence and Space)