多年來 ,積層製造已從關鍵應用的原型設計發展到批量生產,並不斷面臨生產更複雜的幾何形狀、 滿足更高的品質要求及產量需求的挑戰。為應對這些挑戰,業界不僅需要創新的設備硬體,需要優化並引入新的軟體功能。

在過去,工藝監測主要用於識別成型過程中的中斷問題,然後將其與零部件特性相關聯。這些資料還可用於改進工藝參數或零部件方向,以便進行下一次零部件成型的反覆運算。如今EOS的成型監控軟體 SmartFusion 將工藝監測提升到了全新水準。該軟體使用來自 EOSTATE Exposure 光學斷層掃描 (OT) 監控系統的圖像來確定最佳能量輸入,從而管理零部件的熱特性。

懸垂角為 0且無需任何支撐結構的航空航太燃料箱 Launcher

零部件的一般資訊及挑戰

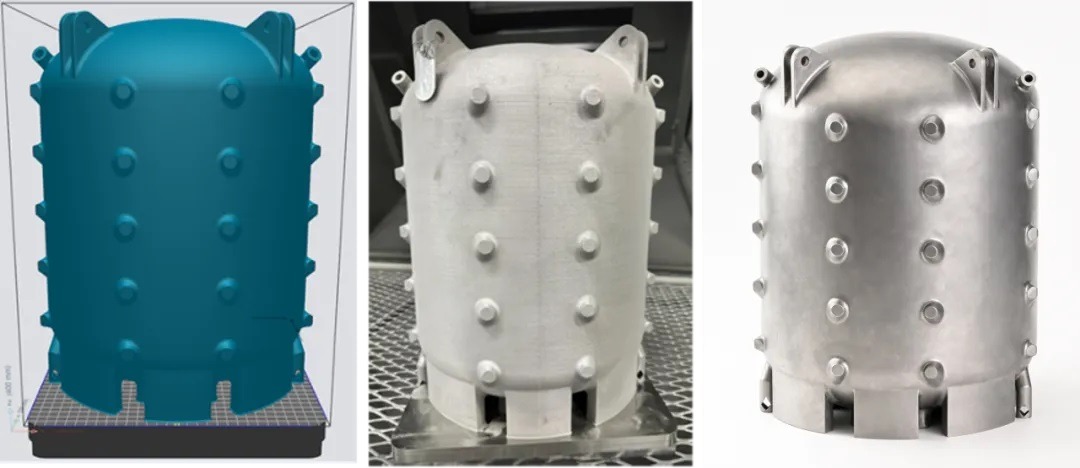

EOS Smart Fusion 閉環智慧熔融技術實現工藝改進的典型案例之一是在 EOS M 300-4 金屬積層製造系統中用Ti6Al4V鈦合金生產Launcher火箭燃料箱。該燃料箱是航天器推進系統的關鍵元件,用於儲存推動航天器進入太空的燃料。為進入太空,需要使用八個燃料箱為軌道衛星運載工具和平臺提供燃料。圖1顯示了通過EOS 技術積層製造的燃料箱模型以及連接在 EOS M 300-4 成型基板上的成型零部件。

▲ 圖1:Launcher燃料箱:積層製造模型、 3D列印零部件和帶有切割蓋的成品零部件 (圖片來源: EOS)

該零部件的成型主要面臨兩個挑戰:

- 燃料箱蓋具有10°- 0° 的懸垂角度,以及需要盡可能少地使用支撐結構來生產該零部件。必須在滿足所有功能要求的同時解決這兩個挑戰。該燃料箱的直徑為290mm,高度為400mm ,需要利用 EOS M 300-4 積層製造系統的全部成型空間。

- 其壁厚小於3mm,在變形和幾何精度方面十分具有挑戰性。

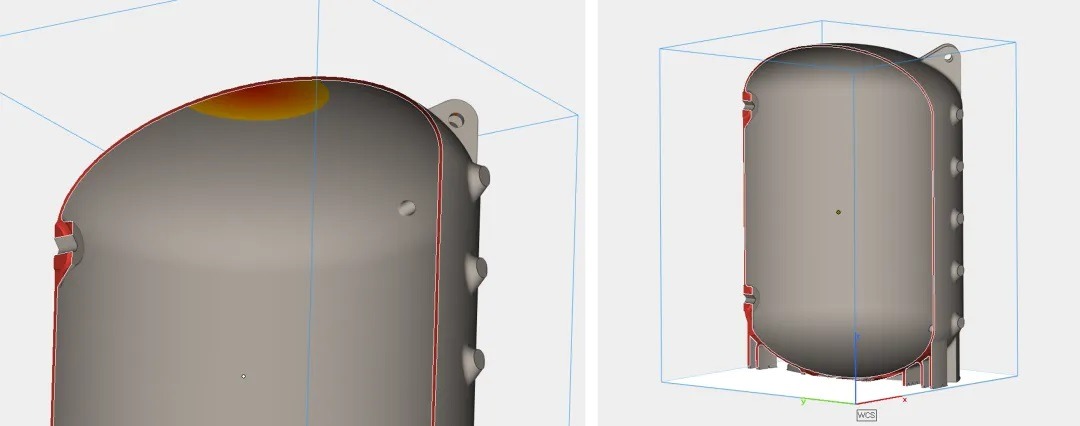

圖片顯示了該燃料箱的內部截面— 無支撐結構的懸垂部分以黃色(10度)和紅色(0度)高亮顯示。

▲ 圖2:Launcher 燃料箱的橫截面視圖 – 查看蓋子的內部。黃色表示燃料箱的10度懸垂部分,紅色表示燃料箱的 0度閉合部分 (圖片來源: EOS)

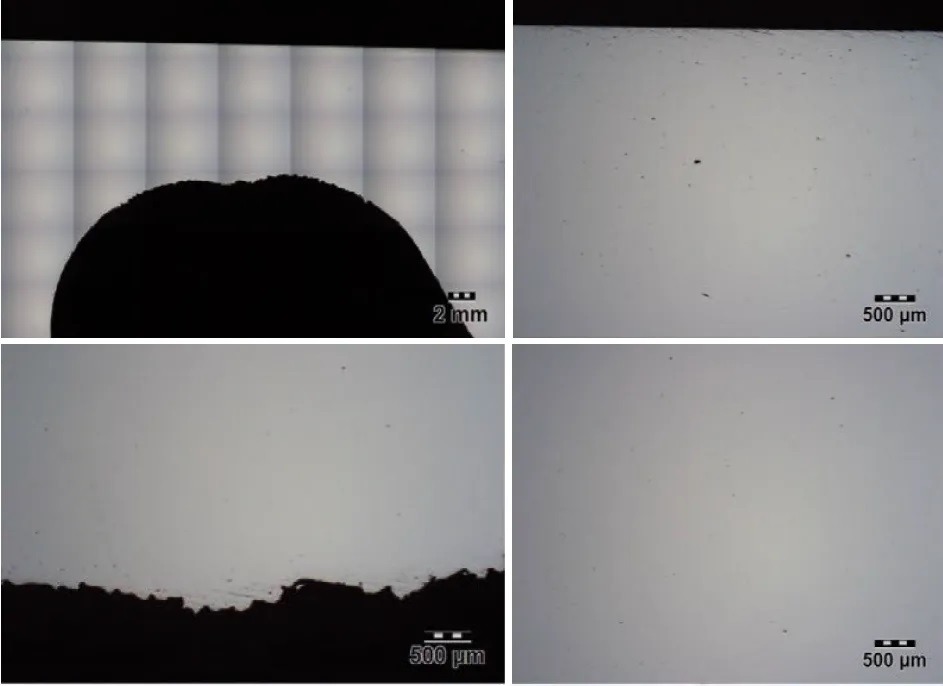

成型工藝

EOS的Smart Fusion閉環智慧融合工藝改進了熱管理,可在不產生人為延遲的情況下生產燃料箱,並且可以構建無支撐的10°-0 ° 懸垂部分,而標準工藝只能構建30至40度的懸垂部分且在照射期間會產生額外的處理延遲。該燃料箱的支撐結構只是為了將其固定在基板上。測試結果顯示,其表面光潔度均勻,沒有開放的表面孔隙且幾何形狀穩定,如圖3所示。

▲ 圖3:燃料箱的內壁表面和橫截面 (圖片來源: EOS)

大型葉輪的生產

使用 L-PBF AM 技術製造葉輪面臨一些挑戰:

→ 複雜設計的製造可行性

→ 表面光潔度

→ 包括後處理在內的單件成本

該零部件採用特殊的實體支撐成型,以確保其具有抗變形穩定性,該零部件的重量為28 kg,角度為 62.5°。只有角度小於5度的小區域才使用最小支撐線進行支撐。80μm IN625工藝與Smart Fusion配合使用。整個成型過程耗時70 小時,鋪粉較厚,是最具挑戰性的鋪粉裝置,旨在防止任何變形。

▲ 葉輪在 M 400-4上成型。該大型零部件的直徑約為 390 mm (圖片來源: EOS)

▲ 該零部件不同位置的橫截面(未蝕刻)a)全域,b)上表皮,c)下表皮,d)芯部 (圖片來源:KSB)

Smart Fusion 閉環智慧熔融是全新的積層製造解決方案,可解決工程師和業界所面臨的多種挑戰。借助該技術,工程師能夠構建難以成型的幾何形狀、減少浪費並提高成品品質。這項新技術將在未來得到進一步發展、為行業帶來更大便利,並使工程師能夠創造出更加創新和複雜的設計。

- 構建難以成型的幾何形狀

借助Smart Fusion,工程師能夠設計和製造具有複雜幾何設計的零部件 ,例如極端的懸垂結構、 極薄的內壁或圓頂結構,從而開闢全新的應用領域。

- 對成型時間沒有負面影響

與其他解決方案不同,Smart Fusion不會影響成型時間。Smart Fusion 不會產生額外的等待或冷卻時間。

- 提高機器利用率

Smart Fusion 減少了對支撐結構的需求,從而提高了機器利用率,可以更高效地利用資源並降低生產成本。

- 減少浪費

通過減少對支撐結構的需求,Smart Fusion 還減少了製造過程中產生的廢物量,既環保又具有成本效益。

- 靈活設計

借助 Smart Fusion,工程師可以更加靈活地進行設計。這意味著可以針對更多應用開展生產製造並實現積極的業務案例,同時可以在不改變設計的情況下使更多傳統應用變得更加可行。

- 縮短產品上市時間

Smart Fusion 包含自動化功能,可幫助工程師更快地找到正確的參數,從而縮短新產品的上市時間,這對於需要保持競爭力的企業而言至關重要。

- 降低單件成本

(CPP) 使積層製造對於供應鏈整合更具吸引力。該技術因此將在製造業中得到更廣泛的採用和更廣泛的使用。